La stabilité des propriétés microstructurales des aciers à outils est assurée par la capacité du four à résistance de type boîte à maintenir un champ thermique très uniforme et des cycles de température précis. Cet environnement contrôlé facilite la dissolution complète des éléments d'alliage et la précipitation uniforme subséquente de carbures fins. En régulant ces phases thermiques avec une grande précision, le four garantit une dureté constante et une structure interne homogène sur tous les échantillons traités.

Un four à résistance de type boîte fournit la base thermique stable nécessaire pour standardiser l'évolution microstructurale, notamment par une gestion précise des carbures et l'élimination de la ségrégation chimique. Cette précision technique permet d'atteindre des points de dureté spécifiques, ce qui est essentiel pour la validité scientifique des tests de performance ultérieurs.

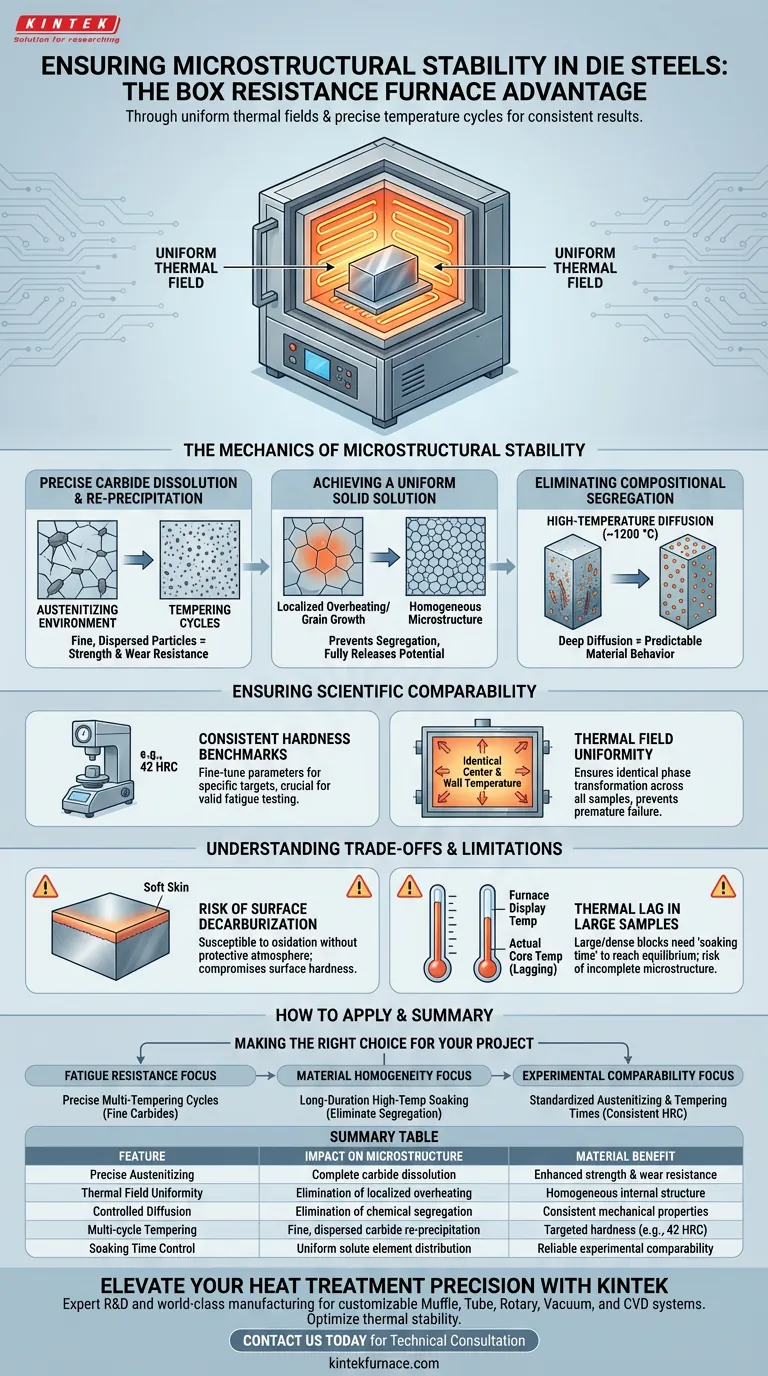

La Mécanique de la Stabilité Microstructurale

Dissolution et Reprécipitation Précises des Carbures

Le four fournit un environnement d'austénitisation stable qui permet aux carbures de l'acier à outils de se dissoudre complètement dans la matrice. Ensuite, le système exécute plusieurs cycles de revenu pour assurer la reprécipitation de ces carbures sous forme de particules fines et dispersées. Cette transformation spécifique confère à l'acier sa résistance et sa résistance à l'usure finales.

Obtention d'une Solution Solide Uniforme

En maintenant une température constante sur de longues périodes, le four permet aux éléments de soluté de se distribuer uniformément dans la matrice métallique. Cela évite la "surchauffe localisée", qui peut provoquer la croissance des grains, ou une "solution solide insuffisante", qui laisse le matériau faible. Le résultat est une microstructure homogène qui peut libérer pleinement son potentiel de durcissement par précipitation.

Élimination de la Ségrégation Compositionnelle

Les fours de type boîte à haute température, fonctionnant souvent autour de 1200 °C, facilitent la diffusion profonde des éléments d'alliage. Cette chaleur prolongée et stable est essentielle pour éliminer la ségrégation compositionnelle dans les lingots ou les alliages complexes. Une distribution chimique uniforme garantit que le matériau se comporte de manière prévisible lors de l'usinage et de l'utilisation finale.

Assurer la Comparabilité Scientifique

Points de Dureté Constants

Dans un cadre de recherche ou industriel, différents échantillons d'acier doivent souvent atteindre un point de dureté constant (tel que 42 HRC) avant les tests. Le four à résistance de type boîte permet d'affiner les paramètres thermiques pour atteindre ces cibles spécifiques avec précision. Ce niveau de contrôle garantit que toutes les données ultérieures, telles que les résultats des tests de fatigue, sont scientifiquement valides et comparables.

Uniformité du Champ Thermique

La conception de la chambre du four est optimisée pour l'uniformité du champ thermique, ce qui signifie que la température au centre est identique à la température près des parois. Cette uniformité garantit que chaque partie de l'acier à outils subit exactement la même transformation de phase. Sans cela, un même lot d'acier pourrait présenter des propriétés mécaniques variables, entraînant une défaillance prématurée de l'outil.

Comprendre les Compromis et les Limites

Le Risque de Décarburation de Surface

Bien que les fours à résistance de type boîte excellent en matière de stabilité de température, ils fonctionnent souvent avec une composition atmosphérique standard. Sans gaz protecteur ou vide, les aciers à outils maintenus à haute température pendant de longues périodes sont susceptibles à l'oxydation et à la décarburation. Cela peut créer une "peau" molle sur le matériau qui compromet la dureté de surface.

Inertie Thermique dans les Gros Échantillons

Les utilisateurs doivent tenir compte de la différence entre la température affichée par le four et la température réelle du cœur de l'acier. Comme les fours de type boîte reposent sur le rayonnement et la convection, les blocs d'outils volumineux ou denses peuvent nécessiter un "temps de maintien" important pour atteindre l'équilibre. Ne pas tenir compte de cette inertie peut entraîner une microstructure interne incomplète malgré la lecture de la bonne température par le four.

Comment Appliquer Ceci à Vos Objectifs de Traitement Thermique

Faire le Bon Choix pour Votre Projet

Pour maximiser l'efficacité d'un four à résistance de type boîte, le profil de chauffage doit être adapté aux exigences métallurgiques spécifiques de la nuance d'acier.

- Si votre objectif principal est la résistance à la fatigue : Utilisez des cycles de revenu multiples et précis pour garantir que les carbures sont fins et dispersés plutôt que grossiers.

- Si votre objectif principal est l'homogénéité du matériau : Privilégiez un maintien à haute température de longue durée pour éliminer la ségrégation chimique et assurer une solution solide uniforme.

- Si votre objectif principal est la comparabilité expérimentale : Standardisez vos temps d'austénitisation et de revenu pour atteindre un point de dureté HRC spécifique sur tous les échantillons de test.

En maîtrisant l'environnement thermique du four à résistance de type boîte, vous vous assurez que l'intégrité microstructurale de votre acier à outils est une constante plutôt qu'une variable.

Tableau Récapitulatif :

| Caractéristique | Impact sur la Microstructure | Avantage Matériau |

|---|---|---|

| Austénitisation Précise | Dissolution complète des carbures dans la matrice | Résistance et résistance à l'usure améliorées |

| Uniformité du Champ Thermique | Élimination de la surchauffe localisée/croissance des grains | Structure interne homogène |

| Diffusion Contrôlée | Élimination de la ségrégation chimique | Propriétés mécaniques constantes |

| Revenu Multi-cycles | Reprécipitation de carbures fins et dispersés | Dureté ciblée (par ex., 42 HRC) |

| Contrôle du Temps de Maintien | Distribution uniforme des éléments de soluté | Comparabilité expérimentale fiable |

Élevez la Précision de Votre Traitement Thermique avec KINTEK

Assurez une intégrité microstructurale parfaite pour vos aciers à outils avec les solutions de laboratoire haute performance de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, entièrement personnalisables pour répondre à vos exigences spécifiques de température et d'atmosphère.

Que vous ayez besoin d'éliminer la ségrégation chimique ou d'atteindre des points de dureté précis, nos fours offrent la stabilité thermique dont votre recherche ou votre production a besoin.

Prêt à optimiser votre traitement thermique ? Contactez-nous dès aujourd'hui pour discuter de vos besoins uniques avec notre équipe technique !

Guide Visuel

Références

- Yasha Yuan, Jingpei Xie. Strain-Controlled Thermal–Mechanical Fatigue Behavior and Microstructural Evolution Mechanism of the Novel Cr-Mo-V Hot-Work Die Steel. DOI: 10.3390/ma18020334

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels sont les aspects clés à considérer lors du choix d'un four à moufle ? Assurer des performances optimales et la sécurité

- Quelle est la fonction principale d'une étuve de laboratoire lors du traitement initial des échantillons de géopolymères ? Guide d'expert

- Quel rôle joue un four à moufle dans l'activation des catalyseurs Fe-TiO2 ? Réaliser une transformation de phase précise

- Comment le frittage par plasma d'étincelles (SPS) se compare-t-il au frittage traditionnel en four mufflé ? Obtenir des céramiques à grains fins

- Quelles industries nécessitent encore des conceptions de fours à moufle traditionnels basés sur des cornues ? Essentiel pour l'intégrité atmosphérique à haute température

- Quelles sont les principales caractéristiques des fours à moufle ? Des solutions thermiques polyvalentes pour les laboratoires et l'industrie

- Pourquoi un four à moufle est-il requis pour le traitement thermique des cathodes d'ions sodium ? Structures cristallines des phases P2/P3 en ingénierie

- Quelle est la fonction d'un four à moufle de type boîte dans le recuit à l'air ? Synthèse de catalyseurs à base d'oxyde d'étain