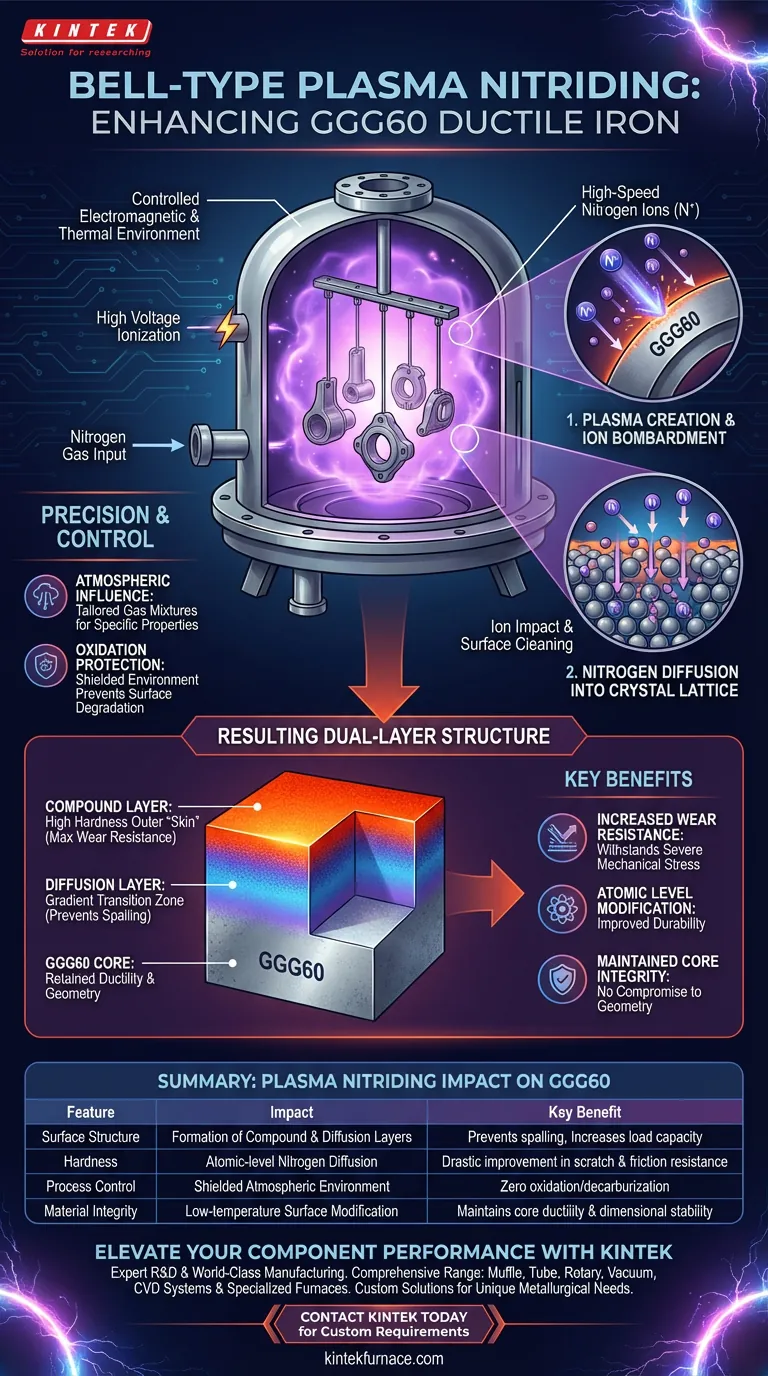

Un four de nitruration plasma à cloche améliore la fonte malléable GGG60 en utilisant une ionisation à haute tension pour créer un environnement plasma où des ions d'azote à haute vitesse bombardent la surface du matériau. Ce processus nettoie la surface et force les atomes d'azote à diffuser dans le réseau cristallin du fer, créant une structure à double couche qui augmente considérablement la dureté de surface et la résistance à l'usure.

Point clé : L'amélioration est due à une réaction électrochimique précise qui crée une couche de composé dure et une couche de diffusion de support. Cette modification se produit au niveau atomique, améliorant la durabilité sans compromettre la géométrie de base du composant.

Le Mécanisme de Modification de Surface

Création de l'Environnement Plasma

Le four établit un environnement électromagnétique et thermique contrôlé. À l'intérieur de la cloche, une haute tension est appliquée pour ioniser les gaz, les transformant en plasma.

Bombardement d'Ions et Nettoyage

Une fois le plasma formé, des ions d'azote à haute vitesse sont accélérés vers la fonte malléable GGG60. L'impact physique de ces ions entrant en collision avec le matériau remplit un double objectif : il nettoie activement la surface et la prépare à la modification chimique.

Diffusion de l'Azote

Après le bombardement, les atomes d'azote pénètrent la surface. Ces atomes diffusent directement dans le réseau cristallin du fer, modifiant fondamentalement la composition de la zone proche de la surface du matériau.

Les Propriétés Matérielles Résultantes

Formation de la Couche de Composé

Le résultat principal de la diffusion de l'azote est la création d'une couche de composé à haute dureté. Cette "peau" extérieure contribue principalement à l'amélioration de la résistance du matériau contre le frottement et l'abrasion.

La Couche de Diffusion

Sous la couche externe dure se trouve la couche de diffusion. Cette zone sert de transition progressive entre la surface ultra-dure et le noyau plus mou, ajoutant de la profondeur au traitement et empêchant la couche dure de s'écailler (se détacher) sous charge.

Augmentation de la Résistance à l'Usure

La combinaison de ces deux couches entraîne une amélioration spectaculaire de la résistance à l'usure. Le fer GGG60 conserve ses propriétés de noyau malléable tout en acquérant une surface capable de résister à de fortes contraintes mécaniques.

Précision et Contrôle

Influence Atmosphérique

L'atmosphère du four n'est pas passive ; elle dicte directement les propriétés finales du matériau, y compris la dureté et la finition de surface. En sélectionnant des mélanges de gaz spécifiques, les fabricants peuvent adapter les caractéristiques du matériau pour répondre à des exigences d'application précises.

Protection contre l'Oxydation

L'environnement contrôlé agit comme un bouclier pendant le processus de chauffage. Le fonctionnement sous atmosphère protectrice empêche la surface de s'oxyder ou de se décarburer, garantissant que la stabilité chimique du fer est maintenue tout au long du traitement.

Comprendre les Compromis

Complexité du Processus

Bien que les résultats soient supérieurs, la nitruration plasma est un processus complexe nécessitant un contrôle précis de la tension, de la température et de la composition du gaz. Une mauvaise gestion de l'environnement électromagnétique peut entraîner une formation de couche incohérente.

Dépendance de la Surface

L'efficacité du bombardement d'ions dépend strictement de la surface. Contrairement au chauffage par induction qui peut agiter le métal en fusion en vrac pour assurer l'uniformité, la nitruration plasma n'agit que sur la géométrie exposée. Les formes complexes avec des cavités profondes et blindées peuvent subir une nitruration inégale si le plasma ne peut pas pénétrer efficacement dans ces zones.

Faire le Bon Choix pour Votre Objectif

Pour maximiser les avantages de la nitruration plasma à cloche pour vos composants GGG60, considérez ce qui suit :

- Si votre objectif principal est la Résistance à l'Usure : Assurez-vous que les paramètres du processus sont définis pour maximiser la profondeur de la couche de composé afin d'obtenir une dureté de surface maximale.

- Si votre objectif principal est la Précision des Composants : Privilégiez le contrôle de l'atmosphère du four pour prévenir l'oxydation de surface et maintenir des tolérances dimensionnelles strictes.

La nitruration plasma efficace transforme la fonte malléable standard en un matériau d'ingénierie haute performance en modifiant sa surface au niveau atomique.

Tableau Récapitulatif :

| Caractéristique | Impact de la Nitruration Plasma sur GGG60 | Avantage Clé |

|---|---|---|

| Structure de Surface | Formation de Couches de Composé et de Diffusion | Prévient l'écaillage et augmente la capacité de charge |

| Dureté | Diffusion d'azote au niveau atomique | Amélioration drastique de la résistance aux rayures et au frottement |

| Contrôle du Processus | Environnement atmosphérique protégé | Zéro oxydation ou décarburation de la surface |

| Intégrité du Matériau | Modification de surface à basse température | Maintient la ductilité du noyau et la stabilité dimensionnelle |

Améliorez les Performances de Vos Composants avec KINTEK

Votre fonte malléable GGG60 répond-elle aux exigences des environnements à forte friction ? KINTEK propose des solutions de traitement thermique de pointe conçues pour transformer les matériaux standard en atouts d'ingénierie haute performance.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous offrons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que des fours spécialisés à haute température. Que vous ayez besoin d'une nitruration plasma précise ou d'un four entièrement personnalisable pour des besoins métallurgiques uniques, notre équipe fournit l'avantage technique dont votre laboratoire ou votre ligne de production a besoin.

Prêt à optimiser vos propriétés de surface ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- İsmail Aykut Karamanlı, Okan Ünal. Study of the Wear Resistance Plasma Nitrided GGG60 by Optimization of Surface Treatment Conditions Using Response Surface Methodology. DOI: 10.1007/s40962-024-01310-y

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi le système de refroidissement est-il important dans le four ? Assurer la longévité, l'efficacité et la sécurité

- Quelles preuves l'équipement de test de traction sous vide fournit-il sur la fragilisation par l'hydrogène ? Découvrez les secrets du dégagement de gaz

- Quelle est la différence entre un four à moufle et un four sous vide ? Choisissez la bonne chaleur pour votre processus

- Comment les fours à vide sont-ils classés en fonction de la conception de leur chambre ? Exploration des types à chargement horizontal, vertical et par le bas

- Quels sont les avantages de la réalisation d'un traitement thermique sous vide ? Obtenez un contrôle et une qualité de matériau supérieurs

- Quels sont les avantages techniques du frittage sous vide à basse pression ? Maximiser la pureté et la densité des pièces en acier MIM

- Quelles sont les applications du brasage au four dans l'industrie automobile ? Améliorez les performances des véhicules avec des joints solides et étanches

- Pourquoi les blocs de céramique de ZrO₂ sont-ils utilisés comme dispositifs auxiliaires lors du brasage sous vide des alliages de titane TC4 ?