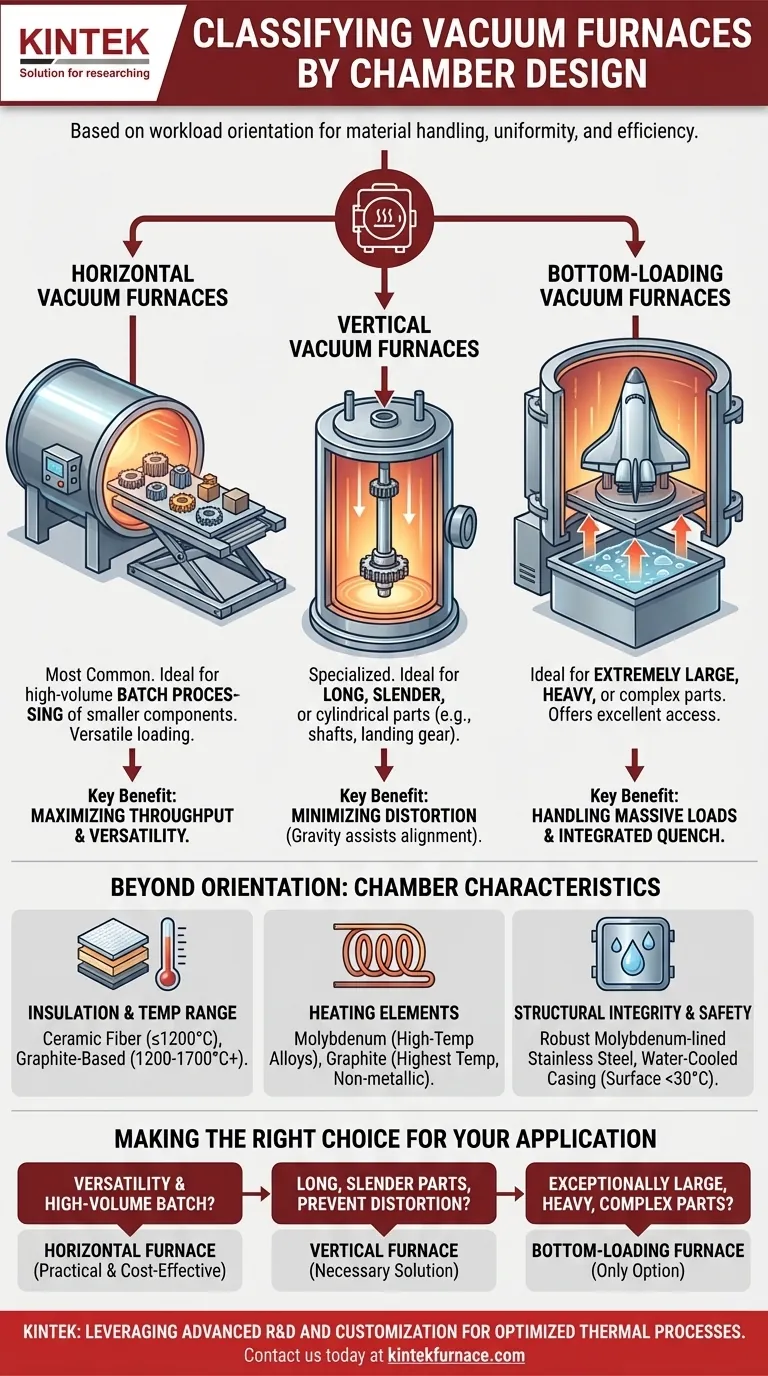

À la base, un four à vide est classé selon la manière dont le matériau, ou « charge utile », est orienté et chargé dans sa chambre. Les trois conceptions principales sont horizontale, verticale et à chargement par le bas, chacune étant adaptée à différentes géométries de pièces, tailles et exigences de traitement.

Le choix entre un four horizontal, vertical ou à chargement par le bas n'est pas une question de préférence, mais une décision d'ingénierie critique. Il a un impact direct sur la manutention des matériaux, l'uniformité du traitement, le risque de déformation des pièces et l'efficacité opérationnelle globale.

Les trois conceptions fondamentales de chambre

La différence fondamentale entre les types de fours réside dans leur orientation de chargement. Ce seul choix de conception a des conséquences importantes sur l'ensemble du processus de traitement thermique.

Fours à vide horizontaux

Les fours horizontaux sont la conception la plus courante, où la charge utile est chargée dans la chambre sur un plan horizontal. Le chargement est souvent effectué manuellement ou avec un chargeur dédié pour les pièces plus lourdes.

Cette configuration est très polyvalente et bien adaptée au traitement d'une grande variété de pièces, en particulier dans les opérations par lots où de nombreux composants plus petits sont traités simultanément.

Fours à vide verticaux

Dans un four vertical, la charge utile est chargée sur un axe vertical, soit suspendue par le haut, soit supportée par le bas. Cette conception est spécialisée pour certaines géométries de pièces.

Son principal avantage est de minimiser la distorsion et l'affaissement des pièces longues, minces ou cylindriques (telles que les arbres ou les trains d'atterrissage) pendant le cycle de chauffage à haute température. La gravité agit avec l'orientation de la pièce, et non contre elle.

Fours à vide à chargement par le bas

Un four à chargement par le bas est un type de four vertical où la base de la chambre est abaissée, une charge utile est placée dessus, puis l'ensemble est soulevé dans le corps du four.

Cette conception est idéale pour traiter des composants extrêmement grands, lourds ou de forme complexe, tels que des structures aérospatiales ou de grandes matrices. Il offre un excellent accès pour le chargement et est souvent intégré à un réservoir de trempe directement en dessous pour un refroidissement rapide et uniforme.

Au-delà de l'orientation : autres caractéristiques clés de la chambre

Bien que l'orientation soit la classification principale, la construction interne de la chambre est tout aussi critique pour sa fonction.

Isolation et plage de température

L'isolation de la chambre détermine sa température de fonctionnement maximale et son efficacité énergétique. La fibre céramique est courante pour les températures plus basses (jusqu'à 1200°C), tandis que l'isolation à base de graphite est nécessaire pour les applications à moyenne (1200-1600°C) et haute température (au-dessus de 1700°C).

Sélection de l'élément chauffant

Les fours sont presque exclusivement chauffés électriquement. Le choix du matériau de l'élément chauffant dépend de la température requise et de l'atmosphère de fonctionnement.

Les éléments sont généralement fabriqués à partir d'alliages métalliques à haute température comme le molybdène ou de matériaux non métalliques comme le graphite. Le graphite est préféré pour les températures les plus élevées mais peut ne pas convenir à tous les processus.

Intégrité structurelle et sécurité

Pour résister à l'immense différence de pression et à la chaleur interne élevée, les chambres sont construites avec des structures robustes, utilisant souvent de l'acier inoxydable doublé de molybdène. Le revêtement extérieur est généralement refroidi à l'eau pour maintenir la température de surface sûre pour les opérateurs, généralement en dessous de 30°C.

Comprendre les compromis

Le choix d'une conception de four nécessite de trouver un équilibre entre les besoins de la pièce, du processus et de l'opération.

Géométrie de la pièce contre risque de déformation

Pour les pièces sujettes à la flexion ou à l'affaissement à haute température, un four vertical offre un avantage net par rapport à une conception horizontale. La force de gravité est alignée avec l'axe le plus fort de la pièce, préservant ainsi sa géométrie.

Débit contre taille de la pièce

Les fours horizontaux excellent dans le traitement par lots à haut volume de composants plus petits, maximisant le débit. Inversement, les fours à chargement par le bas sont construits pour la capacité, manipulant des pièces uniques massives qui seraient impossibles à charger autrement.

Intégration du processus

La conception du four peut avoir un impact direct sur les étapes ultérieures du processus. Les fours à chargement par le bas offrent le chemin le plus rapide vers un refroidissement liquide, car la charge peut être abaissée directement dans un réservoir positionné en dessous, assurant un refroidissement rapide et uniforme, essentiel pour obtenir des propriétés matérielles spécifiques.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par votre objectif principal.

- Si votre objectif principal est la polyvalence et le traitement par lots à haut volume : Un four horizontal est le choix le plus pratique et le plus rentable.

- Si votre objectif principal est de traiter des pièces longues et minces tout en évitant la déformation : Un four vertical est la solution nécessaire.

- Si votre objectif principal est de traiter des composants exceptionnellement grands, lourds ou de forme complexe : Un four à chargement par le bas est la seule conception qui répond à ces exigences.

En fin de compte, aligner la conception physique du four avec les exigences spécifiques de votre matériau et de votre objectif de processus est la clé d'un traitement thermique réussi.

Tableau récapitulatif :

| Conception de la chambre | Caractéristiques clés | Applications idéales |

|---|---|---|

| Horizontal | Polyvalent, traitement par lots, chargement manuel ou par chargeur | Composants plus petits à haut volume, traitement thermique général |

| Vertical | Minimise la déformation, chargement sur axe vertical | Pièces longues, minces ou cylindriques (ex. : arbres, trains d'atterrissage) |

| Chargement par le bas | Gère les pièces grandes/lourdes, trempe intégrée, accès facile | Structures aérospatiales, grandes matrices, composants de forme complexe |

Vous avez du mal à choisir le bon four à vide pour les besoins uniques de votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours avancées à haute température, y compris des fours à atmosphère et à vide, à moufle, tubulaires, rotatifs, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales, que vous ayez besoin d'un traitement par lots à haut volume, d'un traitement sans déformation pour des pièces minces ou de la manipulation de composants massifs. Laissez-nous vous aider à optimiser vos processus thermiques — contactez-nous dès aujourd'hui pour une solution sur mesure !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures