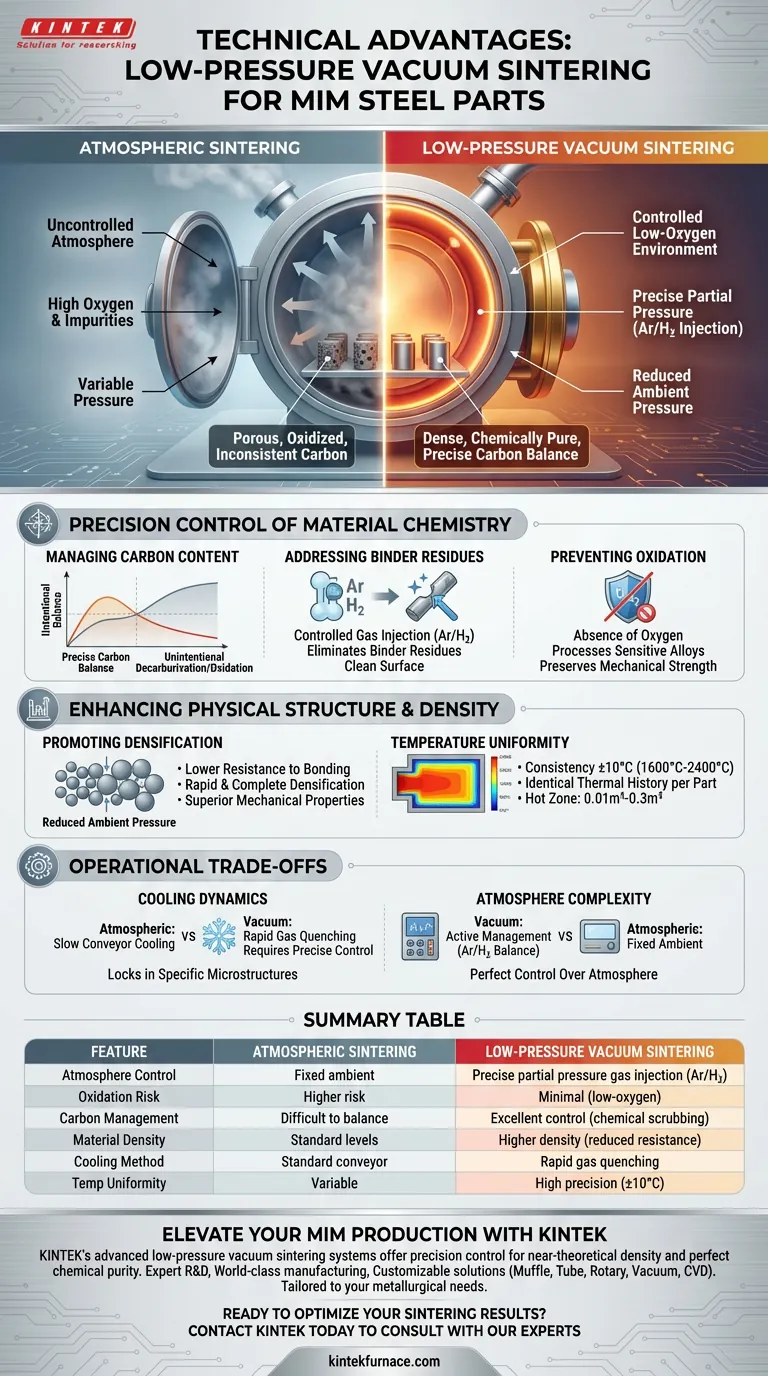

Le principal avantage technique du frittage sous vide à basse pression est sa capacité à créer un environnement contrôlé, à faible teneur en oxygène, qui améliore considérablement la densité et la pureté chimique des pièces de moulage par injection de métaux (MIM).

Contrairement au frittage à pression atmosphérique, les fours sous vide permettent une manipulation précise de la pression interne et de la composition gazeuse. Cette capacité est essentielle pour gérer la teneur en carbone, éliminer les résidus de liant et prévenir l'oxydation dans les nuances d'acier sensibles.

Idée clé : L'obtention de pièces MIM haute performance nécessite la maîtrise de l'élimination des liants et de la prévention des vides. Le frittage sous vide à basse pression résout ce problème en réduisant la pression ambiante pour favoriser la densification, tout en utilisant une injection de gaz contrôlée pour éliminer chimiquement les résidus de carbone et prévenir l'oxydation.

Contrôle précis de la chimie des matériaux

Gestion de la teneur en carbone

Le défi le plus critique en MIM est de maintenir le bon équilibre de carbone après l'élimination du liant. Les fours sous vide à basse pression fournissent un environnement à faible potentiel d'oxygène.

Cet environnement empêche la décarburation ou l'oxydation involontaire de l'acier, garantissant que la teneur finale en carbone correspond strictement aux spécifications de l'alliage.

Traitement des résidus de liant

Les fours atmosphériques ont souvent du mal avec un "excès de carbone" causé par des matériaux liants piégés. Les fours sous vide y remédient en permettant l'injection contrôlée de gaz inertes ou réducteurs, tels que l'argon ou l'hydrogène.

Ces gaz réagissent activement avec les liants résiduels ou les éliminent. Cette capacité de réglage fin garantit que les caractéristiques de surface de la pièce restent propres et sans défaut.

Prévention de l'oxydation

Le frittage atmosphérique standard présente un risque pour les matériaux réactifs. L'absence d'oxygène dans un four sous vide permet le traitement de nuances d'acier très sensibles à l'oxydation.

Cette capacité est essentielle pour les alliages haute performance où même une oxydation microscopique peut compromettre la résistance mécanique.

Amélioration de la structure physique et de la densité

Promotion de la densification

Atteindre la densité complète est l'objectif ultime du frittage. En réduisant la pression ambiante, les fours sous vide diminuent la résistance à la liaison des particules.

Cette réduction de pression favorise une densification rapide et complète des pièces en acier, conduisant à des propriétés mécaniques supérieures par rapport aux pièces traitées à pression atmosphérique.

Uniformité de la température

La cohérence est essentielle pour la production par lots. Ces fours maintiennent l'uniformité de la température à ±10°C, même à des températures extrêmes allant de 1600°C à 2400°C.

Cela garantit que chaque pièce du lot, quelle que soit sa position dans la zone chaude (allant de 0,01 m³ à 0,3 m³), subit exactement la même histoire thermique.

Compromis opérationnels : Vide vs. Atmosphérique

Dynamique de refroidissement

Le frittage atmosphérique repose généralement sur des fours à convoyeur avec des vitesses de refroidissement standard. En revanche, les fours sous vide sont souvent associés à des systèmes de trempe par gaz.

Cela permet aux pièces de refroidir beaucoup plus rapidement qu'elles ne le feraient dans des fours à convoyeur. Le refroidissement rapide peut être avantageux pour verrouiller des microstructures spécifiques, bien qu'il nécessite un contrôle précis pour éviter les chocs thermiques.

Complexité de l'atmosphère

Alors que les fours atmosphériques reposent sur un environnement ambiant constant, les fours sous vide nécessitent une gestion active.

L'opérateur doit équilibrer le niveau de vide avec les pressions partielles spécifiques des gaz injectés (Ar/H2). Cela ajoute une couche de complexité technique, mais offre la récompense d'un contrôle parfait de l'atmosphère de frittage.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de vos pièces en acier MIM, alignez votre choix de four sur vos exigences métallurgiques spécifiques.

- Si votre objectif principal est la pureté chimique : Utilisez le frittage sous vide pour utiliser l'injection de gaz à pression partielle (Ar/H2) pour l'élimination précise des résidus de liant et le contrôle du carbone.

- Si votre objectif principal est une densité élevée : Comptez sur la pression ambiante réduite des fours sous vide pour favoriser une liaison plus serrée des particules et une fermeture des pores.

- Si votre objectif principal est la sensibilité à l'oxydation : Choisissez le frittage sous vide pour éliminer complètement l'oxygène, permettant le traitement d'alliages haute performance sensibles.

En fin de compte, le frittage sous vide à basse pression transforme le processus de frittage d'une simple étape de chauffage en une réaction chimique réglable, garantissant une densité et une intégrité de surface supérieures.

Tableau récapitulatif :

| Caractéristique | Frittage atmosphérique | Frittage sous vide à basse pression |

|---|---|---|

| Contrôle de l'atmosphère | Environnement ambiant fixe | Injection de gaz à pression partielle précise (Ar/H2) |

| Risque d'oxydation | Risque plus élevé dans les alliages sensibles | Minimal en raison de l'environnement à faible teneur en oxygène |

| Gestion du carbone | Difficile d'équilibrer les résidus de liant | Excellent contrôle par lavage chimique |

| Densité du matériau | Niveaux de densité standard | Densité plus élevée grâce à une résistance réduite |

| Méthode de refroidissement | Refroidissement par convoyeur standard | Trempe rapide par gaz pour le contrôle de la microstructure |

| Uniformité de la température | Variable selon la taille du four | Haute précision (généralement dans ±10°C) |

Élevez votre production MIM avec KINTEK

Ne vous contentez pas de propriétés matérielles incohérentes. Les systèmes avancés de frittage sous vide à basse pression de KINTEK offrent le contrôle de précision nécessaire pour atteindre une densité quasi théorique et une pureté chimique parfaite pour vos pièces en acier MIM.

Soutenus par une R&D experte et une fabrication de classe mondiale, KINTEK fournit une gamme complète de solutions personnalisables, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD. Que vous ayez besoin d'éliminer l'oxydation ou de maîtriser l'équilibre du carbone, nos fours de laboratoire haute température sont adaptés à vos besoins métallurgiques uniques.

Prêt à optimiser vos résultats de frittage ?

Contactez KINTEK dès aujourd'hui pour consulter nos experts

Guide Visuel

Références

- Jorge Luis Braz Medeiros, Luciano Volcanoglo Biehl. Effect of Sintering Atmosphere Control on the Surface Engineering of Catamold Steels Produced by MIM: A Review. DOI: 10.3390/surfaces9010007

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage et de brasage pour traitement thermique sous vide

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Fours de frittage par étincelage et plasma SPS

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

Les gens demandent aussi

- Quelle est la nécessité d'utiliser une étuve de séchage sous vide pour le traitement à 70 °C du TF-COF synthétisé ? Guide essentiel

- Pourquoi une unité de vide à deux étages est-elle utilisée dans la distillation des déchets de magnésium ? Optimisation de la vitesse de pompage et de la stabilité du processus

- Comment le refroidissement est-il réalisé dans un four sous vide après le processus souhaité ? Le trempage au gaz maîtrisé pour des résultats de précision

- Quels types d'éléments chauffants sont utilisés dans les fours sous vide et quelles sont leurs capacités de température ? Optimisez vos processus haute température

- Pourquoi un four doublé de molybdène est-il préféré pour le frittage de pièces en acier MIM ? Prévenir la contamination par le carbone

- Quelles conditions de processus clés les fours sous vide à haute température fournissent-ils pour le traitement thermique à l'hydrogène du Ti–6Al–4V ?

- Quels sont les métaux réfractaires et lequel est le plus couramment utilisé pour les éléments chauffants dans les fours à vide ? Le molybdène est le premier choix pour son équilibre entre performance et coût.

- Comment le traitement thermique sous vide est-il appliqué aux alliages élastiques ? Libérez des performances optimales dans les dispositifs aérospatiaux et médicaux