À la base, un four à arc sous vide est un équipement métallurgique hautement spécialisé conçu pour la refusion et la purification des métaux et alliages. Son objectif principal est de produire des matériaux d'une pureté exceptionnelle, avec une structure cristalline raffinée et des propriétés mécaniques supérieures, en utilisant un arc électrique de haute énergie pour faire fondre une électrode consommable dans un vide étroitement contrôlé.

Bien que de nombreux fours utilisent le vide pour prévenir la contamination, le four à arc sous vide (VAR) est unique. Il exploite l'énergie intense et concentrée d'un arc électrique pour refondre systématiquement une électrode métallique, la "distillant" efficacement pour éliminer les gaz dissous et les impuretés qui compromettraient les performances dans les applications critiques.

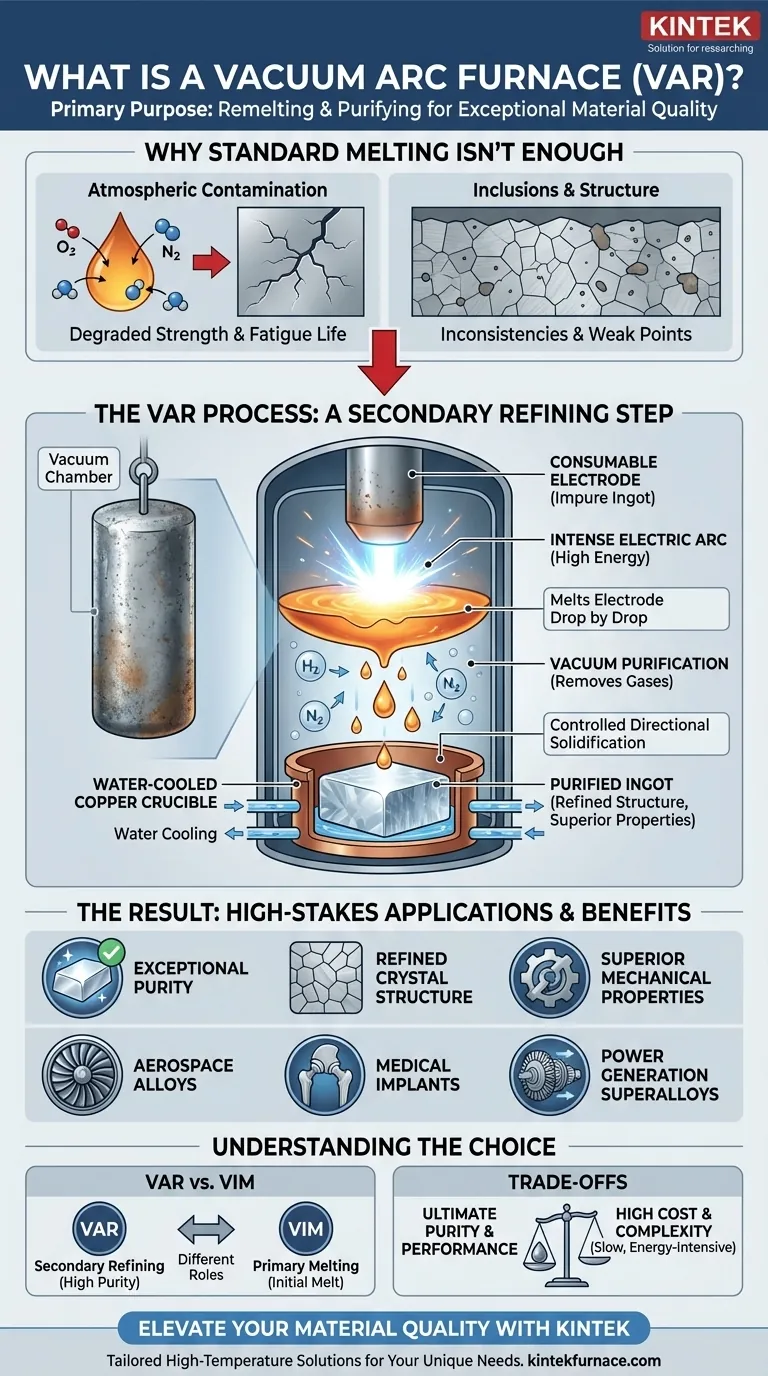

Le problème fondamental : pourquoi la fusion standard ne suffit pas

La demande de matériaux de haute performance dans des secteurs tels que l'aérospatiale, les implants médicaux et la production d'énergie révèle les limites des procédés de fusion conventionnels.

L'ennemi : la contamination atmosphérique

De nombreux métaux avancés, en particulier les métaux réactifs comme le titane et le zirconium, absorbent facilement les gaz atmosphériques comme l'oxygène et l'azote à haute température. Ces gaz absorbés forment des imperfections qui peuvent agir comme des points d'initiation de fissures microscopiques, dégradant gravement la résistance et la durée de vie en fatigue du matériau.

Le défi des inclusions et de la structure

La fusion standard peut également piéger des impuretés non métalliques (inclusions) dans le métal solidifié. De plus, un refroidissement incontrôlé peut conduire à une structure granulaire grossière et non uniforme, créant des incohérences et des points faibles dans le produit final.

Comment un four à arc sous vide résout le problème

Le processus effectué dans ce four est appelé refusion à l'arc sous vide (VAR). Il ne s'agit pas d'un processus de fusion primaire, mais d'une étape de raffinage secondaire pour des matériaux qui ont déjà été fondus une fois.

Le principe du VAR

Le processus commence par un cylindre solide de l'alliage à purifier, appelé électrode consommable. Cette électrode est suspendue à l'intérieur d'un creuset en cuivre refroidi à l'eau, dans une chambre à vide scellée.

L'arc : chaleur intense et localisée

Un arc électrique continu à courant élevé est amorcé entre le bas de l'électrode et une petite quantité de matière d'amorçage dans le creuset. La chaleur intense de l'arc, atteignant des milliers de degrés, fait fondre progressivement la pointe de l'électrode goutte par goutte.

Le vide : un purificateur actif

Au fur et à mesure que chaque goutte de métal se forme et tombe, elle est exposée au vide. Cette exposition est critique, car elle extrait les gaz dissous (comme l'hydrogène et l'azote) du métal en fusion avant qu'il n'ait la possibilité de se solidifier.

Le résultat : un lingot purifié

Les gouttelettes en fusion s'accumulent et se solidifient dans le creuset refroidi à l'eau, formant un nouveau lingot hautement purifié de bas en haut. Ce processus de solidification directionnelle contrôlée pousse les impuretés restantes vers le haut du lingot et donne une structure cristalline exceptionnellement propre et uniforme.

Comprendre les compromis et les applications clés

Bien que puissant, le processus VAR n'est pas une solution universelle. C'est un outil spécifique pour un ensemble de défis spécifiques.

Quand utiliser le VAR : matériaux à enjeux élevés

Le VAR est la norme d'or pour la production de matériaux ultra-purs requis pour les applications exigeantes. Cela inclut les alliages de titane pour les composants de moteurs d'avion, les aciers spéciaux pour les trains d'atterrissage et les roulements, et les superalliages pour les turbines à gaz et les implants médicaux.

Comment le VAR diffère des autres fours sous vide

Il est crucial de ne pas confondre le VAR avec d'autres types de fours sous vide. Un four de fusion par induction sous vide (VIM), par exemple, utilise l'induction électromagnétique pour faire fondre le matériau dans un creuset. Le VIM est excellent pour créer une fusion primaire à partir de matières premières, et souvent, un lingot VIM devient l'électrode consommable pour un cycle VAR ultérieur afin d'atteindre une pureté encore plus élevée.

Le coût et la complexité

Le processus VAR est lent, gourmand en énergie et nécessite des investissements en capital importants ainsi qu'une expertise de l'opérateur. Son utilisation n'est justifiée que lorsque les exigences de performance du matériau sont si extrêmes qu'aucun autre processus ne peut atteindre la norme.

Faire le bon choix pour votre objectif

Le choix du processus de métallurgie sous vide approprié dépend entièrement de vos exigences d'utilisation finale en matière de pureté et d'intégrité structurelle.

- Si votre objectif principal est la pureté ultime et l'intégrité structurelle pour les alliages réactifs ou de haute performance : Le processus de refusion à l'arc sous vide (VAR) est le choix définitif pour cette étape de raffinage secondaire.

- Si votre objectif principal est de créer une fusion primaire de haute qualité à partir de matières premières ou de déchets : Un four de fusion par induction sous vide (VIM) est la technologie la plus appropriée pour la fusion initiale.

- Si votre objectif principal est simplement le traitement thermique, le brasage ou le frittage sans fusion : Un four sous vide standard sans mécanisme de fusion spécialisé est l'outil correct et le plus rentable.

Comprendre le rôle unique de l'arc électrique dans le processus de refusion est la clé pour tirer parti de cette technologie afin d'atteindre une qualité de matériau inégalée.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Objectif principal | Refondre et purifier les métaux pour atteindre une grande pureté et des propriétés mécaniques supérieures |

| Processus clé | Refusion à l'arc sous vide (VAR) utilisant un arc électrique sous vide |

| Principaux avantages | Élimine les gaz dissous, affine la structure cristalline, réduit les impuretés |

| Applications idéales | Alliages aérospatiaux, implants médicaux, aciers spéciaux, superalliages |

| Composants clés | Électrode consommable, creuset en cuivre refroidi à l'eau, chambre à vide |

Prêt à améliorer la qualité de vos matériaux avec des solutions de haute température de précision ? Grâce à une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des systèmes de fours avancés, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos besoins expérimentaux uniques pour des métaux ultra-purs dans des applications critiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer vos résultats de recherche et de production !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs