Fondamentalement, les systèmes de refroidissement dans les fours sous vide remplissent deux fonctions distinctes et également critiques. Ils sont essentiels pour protéger la structure du four lui-même des températures de fonctionnement extrêmes et, plus important encore, ils sont un outil principal pour contrôler avec précision le refroidissement du matériau traité afin d'obtenir des propriétés métallurgiques spécifiques et désirées.

Le système de refroidissement n'est pas un composant auxiliaire ; c'est un instrument de contrôle fondamental. La vitesse et l'uniformité du refroidissement sont aussi critiques que le cycle de chauffage, déterminant directement la résistance finale, la dureté et la structure interne du matériau traité.

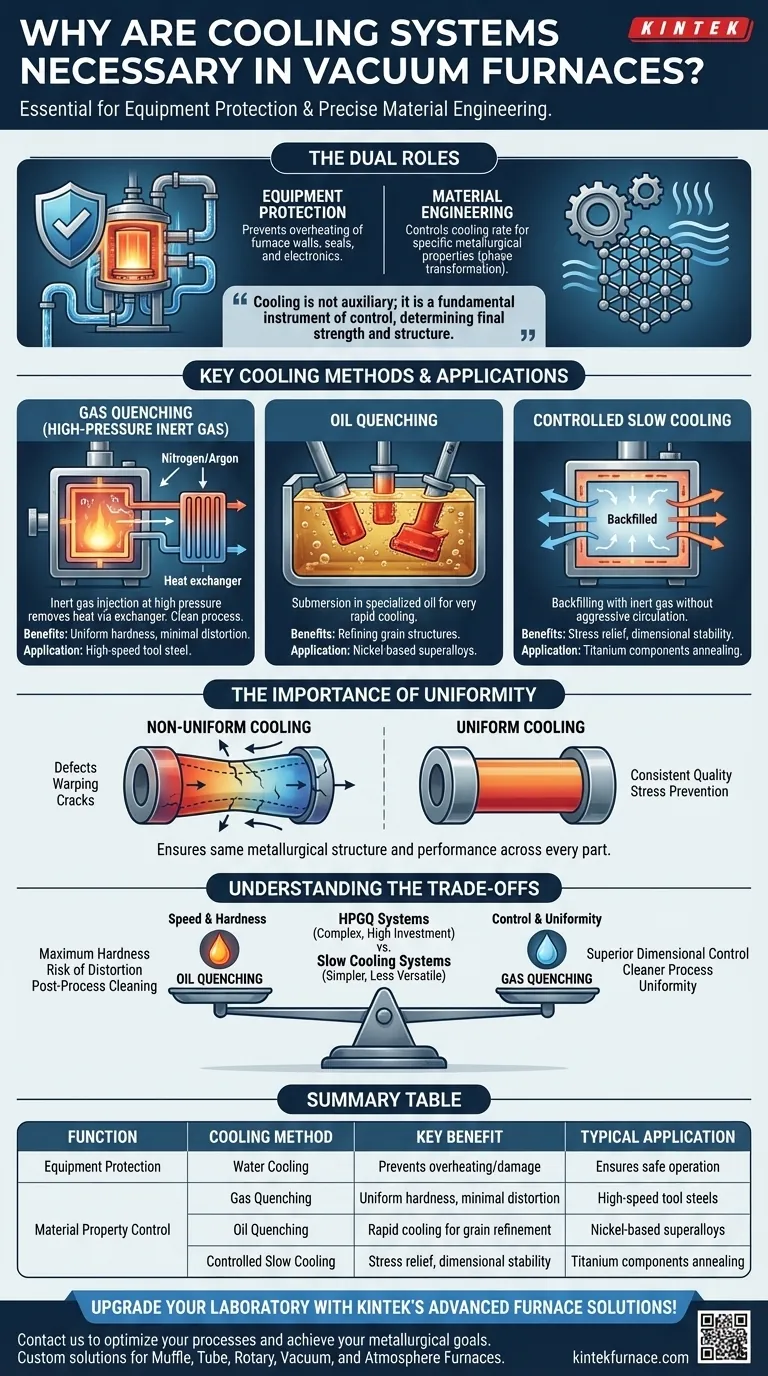

Les doubles rôles d'un système de refroidissement de four sous vide

Nous pouvons séparer la fonction d'un système de refroidissement en deux catégories principales : la protection de l'équipement et l'ingénierie du produit final.

Protection de l'intégrité du four

Un four sous vide fonctionne à des températures qui peuvent facilement endommager sa propre structure. Un système de refroidissement robuste, utilisant généralement de l'eau en circulation dans les parois ou la coque du four, constitue la première ligne de défense.

Ce refroidissement empêche la surchauffe du corps extérieur, des joints, des connexions électriques et de l'électronique de contrôle, assurant un fonctionnement sûr et protégeant l'investissement en capital important que représente le four.

Ingénierie des propriétés finales du matériau

C'est l'objectif métallurgique du système de refroidissement. La vitesse à laquelle un métal refroidit à partir d'une température élevée dicte directement sa microstructure finale par un processus appelé transformation de phase.

En gérant précisément la vitesse de refroidissement, un opérateur peut verrouiller des caractéristiques matérielles spécifiques. Un refroidissement rapide, ou trempe, peut créer une structure très dure, tandis qu'un refroidissement lent et contrôlé peut soulager les contraintes internes et augmenter la ductilité.

Méthodes de refroidissement clés et leurs applications

Le choix de la méthode de refroidissement est déterminé par le matériau traité et le résultat souhaité. Les trois méthodes principales offrent différents niveaux de vitesse et de contrôle.

Trempe par gaz (Gaz inerte haute pression)

Dans cette méthode, un gaz inerte comme l'azote ou l'argon de haute pureté est injecté dans la zone chaude, souvent à haute pression (deux fois ou plus la pression atmosphérique).

Le gaz circule à travers la charge, absorbe la chaleur, puis est acheminé à travers un échangeur de chaleur pour en retirer l'énergie thermique. C'est un processus propre, idéal pour les matériaux comme les aciers à outils rapides, où il permet d'obtenir une dureté uniforme avec une distorsion minimale.

Trempe à l'huile

Pour certains alliages, en particulier certains superalliages à base de nickel, les vitesses de refroidissement requises pour atteindre les propriétés souhaitées sont plus rapides que ce que même un gaz haute pression peut fournir.

Dans ces cas, le matériau chaud est immergé dans un bain d'huile spécialisé pour un refroidissement très rapide. Cette méthode est très efficace pour des tâches telles que le raffinage des structures cristallines, mais elle peut introduire davantage de contraintes thermiques et nécessite un nettoyage des pièces après le processus.

Refroidissement lent contrôlé

Toutes les opérations de traitement thermique ne nécessitent pas un refroidissement rapide. Pour des applications telles que la détente des contraintes des composants en titane, l'objectif est de refroidir le matériau lentement et uniformément.

Ceci est réalisé en réalimentant la chambre avec un gaz inerte sans circulation agressive, permettant à la chaleur de se dissiper progressivement. Cela empêche la formation de contraintes internes qui pourraient entraîner la défaillance de la pièce sous charge.

L'importance critique de l'uniformité du refroidissement

Qu'il s'agisse de refroidir rapidement ou lentement, l'uniformité est primordiale. Un refroidissement non uniforme est une cause principale de défauts et d'incohérence de la qualité.

Prévention des contraintes et de la distorsion

Si une section d'une pièce refroidit plus rapidement qu'une autre, elle se contracte à un rythme différent. Ce différentiel crée de puissantes contraintes internes qui peuvent déformer le composant ou, dans les cas graves, provoquer des fissures microscopiques, voire visibles.

Assurer une performance constante

Un refroidissement uniforme garantit que chaque pièce d'un lot — et chaque section d'une pièce unique — possède la même structure métallurgique et, par conséquent, les mêmes caractéristiques de performance. Cette cohérence est non négociable pour les applications soumises à de fortes contraintes dans les secteurs aérospatial, automobile ou médical.

Comprendre les compromis

La sélection d'une méthode de refroidissement implique d'équilibrer la vitesse, le contrôle et la complexité. Aucune méthode unique n'est universellement supérieure.

Vitesse contre contrôle

Une trempe plus rapide n'est pas toujours meilleure. Les méthodes de trempe agressives comme la trempe à l'huile atteignent une dureté maximale, mais comportent un risque plus élevé d'introduire des contraintes internes et de la distorsion. La trempe par gaz plus lente offre un contrôle dimensionnel et une uniformité supérieurs.

Trempe par gaz contre trempe liquide

La trempe par gaz est un processus beaucoup plus propre, évitant le besoin de lavage des pièces et l'élimination des huiles usagées. Cependant, la trempe liquide peut atteindre des vitesses de refroidissement beaucoup plus élevées lorsque la métallurgie spécifique du matériau l'exige.

Coût et complexité

Les systèmes capables de trempe par gaz haute pression (HGCP) avec une conception de buse optimisée sont complexes et représentent un investissement important. Les systèmes plus simples pour un refroidissement lent et contrôlé sont moins coûteux, mais manquent de la polyvalence nécessaire pour traiter une large gamme d'alliages avancés.

Faire le bon choix pour votre objectif

La stratégie de refroidissement optimale est définie par le matériau et votre objectif final.

- Si votre objectif principal est la dureté maximale dans les aciers à outils : La trempe par gaz haute pression est la norme moderne pour obtenir une dureté uniforme avec un excellent contrôle dimensionnel.

- Si votre objectif principal est le raffinage du grain dans certains superalliages : La trempe rapide à l'huile est souvent nécessaire pour atteindre les vitesses de refroidissement requises, en acceptant les compromis potentiels de distorsion et de nettoyage post-traitement.

- Si votre objectif principal est la relaxation des contraintes et la stabilité dimensionnelle : Le refroidissement lent contrôlé à l'aide d'un remplissage par gaz inerte est la méthode idéale et la plus fiable.

- Si votre objectif principal est la sécurité opérationnelle et la longévité de l'équipement : Un système de refroidissement à eau robuste et indépendant pour la chambre et le corps du four est une base non négociable pour tout processus.

En fin de compte, le système de refroidissement transforme le four sous vide d'un simple four en un instrument métallurgique de précision.

Tableau récapitulatif :

| Fonction | Méthode de refroidissement | Avantage clé | Application typique |

|---|---|---|---|

| Protection de l'équipement | Refroidissement à l'eau | Prévient la surchauffe et les dommages | Assure un fonctionnement sûr et la longévité |

| Contrôle des propriétés du matériau | Trempe par gaz | Dureté uniforme avec distorsion minimale | Aciers à outils rapides |

| Contrôle des propriétés du matériau | Trempe à l'huile | Refroidissement rapide pour le raffinage du grain | Superalliages à base de nickel |

| Contrôle des propriétés du matériau | Refroidissement lent contrôlé | Détente des contraintes et stabilité dimensionnelle | Recuit de composants en titane |

Améliorez les capacités de votre laboratoire avec les solutions avancées de fours haute température de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des produits conçus avec précision tels que des fours Muffle, des fours Tubulaires, des fours Rotatifs, des fours sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, offrant des performances et une fiabilité supérieures. Ne laissez pas les défis de refroidissement vous freiner — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus et atteindre vos objectifs métallurgiques !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur