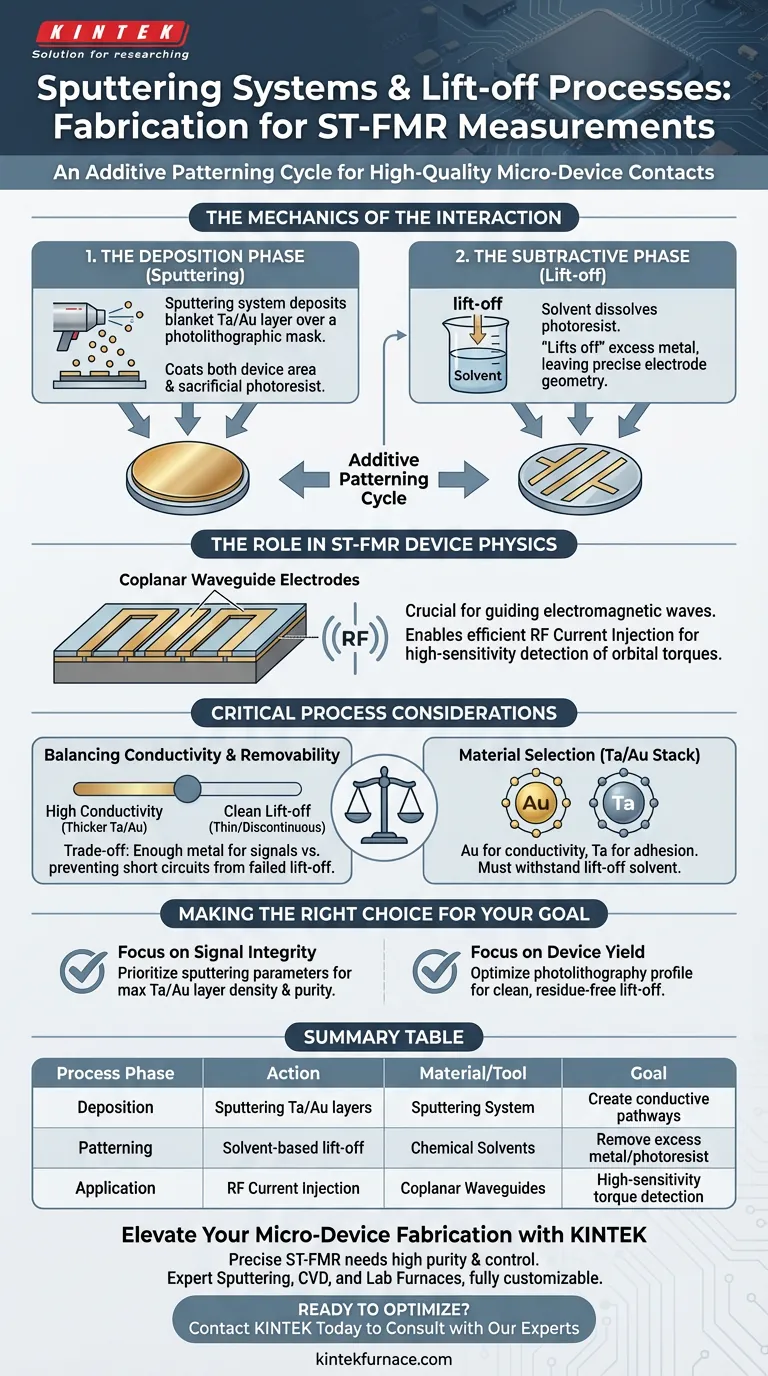

L'interaction entre les systèmes de pulvérisation cathodique et les procédés de décollement fonctionne comme un cycle de structuration additive spécifiquement conçu pour créer des contacts électriques de haute qualité sans endommager les matériaux sous-jacents sensibles. Dans ce flux de travail, le système de pulvérisation cathodique dépose une couche uniforme de matériau conducteur (tel que le Tantale/Or) sur un masque photolithographique, tandis que l'étape de décollement ultérieure retire le masque et le métal qui se trouve dessus, laissant la géométrie précise de l'électrode nécessaire au dispositif.

La synergie entre la pulvérisation cathodique et le décollement permet la fabrication précise de guides d'ondes coplanaires à haute conductivité. Cette interaction est essentielle pour permettre l'injection efficace de courants RF requis pour la détection à haute sensibilité des couples orbitaux dans les mesures ST-FMR.

La Mécanique de l'Interaction

La Phase de Dépôt

Le processus commence par le système de pulvérisation cathodique, qui est responsable de la création des chemins conducteurs.

Ce système dépose des couches métalliques spécifiques, identifiées dans votre contexte comme Tantale/Or (Ta/Au).

Ce dépôt se produit sur un substrat qui a déjà été structuré par photolithographie, ce qui signifie que le métal recouvre à la fois la zone prévue du dispositif et la résine photosensible sacrificielle.

La Phase Soustractive

Le procédé de décollement sert de mécanisme de mise en forme.

Une fois le dépôt de métal terminé, un solvant est utilisé pour dissoudre la résine photosensible sous-jacente.

Au fur et à mesure que la résine se dissout, elle "décolle" le métal excédentaire qui se trouve dessus, ne laissant de métal que là où la résine était absente (le motif).

Le Rôle dans la Physique des Dispositifs ST-FMR

Fabrication de Guides d'Ondes Coplanaires

Le résultat principal de ce processus combiné est la création d'électrodes de guides d'ondes coplanaires.

Ces structures sont essentielles pour guider les ondes électromagnétiques à travers la surface du micro-dispositif.

Permettre l'Injection de Courants RF

La qualité du film pulvérisé a un impact direct sur les performances du dispositif.

Les électrodes à haute conductivité permettent l'injection efficace de courants RF dans les dispositifs à couches minces.

Cette efficacité est une condition préalable à la détection à haute sensibilité des couples orbitaux, qui est le but ultime de la mesure ST-FMR.

Considérations Critiques sur le Processus

Équilibrer Conductivité et Élimination

Un compromis clé dans cette interaction concerne l'épaisseur et la couverture du métal pulvérisé.

Vous devez déposer suffisamment de Ta/Au pour assurer une haute conductivité pour les signaux RF.

Cependant, si la couche pulvérisée est trop continue ou trop épaisse, le processus de décollement peut ne pas réussir à éliminer proprement le métal excédentaire, entraînant des courts-circuits ou des défauts géométriques.

Sélection des Matériaux

Le choix du Ta/Au est stratégique pour cette interaction spécifique.

L'or fournit la conductivité nécessaire pour le guide d'ondes, tandis que le tantale agit généralement comme une couche d'adhérence.

Cet empilement doit résister à l'environnement chimique du solvant de décollement sans se dégrader.

Faire le Bon Choix pour Votre Objectif

Pour optimiser la fabrication de vos dispositifs ST-FMR, alignez vos paramètres de processus sur vos besoins de mesure spécifiques :

- Si votre objectif principal est l'Intégrité du Signal : Privilégiez les paramètres de pulvérisation cathodique pour maximiser la densité et la pureté de la couche Ta/Au afin d'obtenir la conductivité la plus élevée possible.

- Si votre objectif principal est le Rendement du Dispositif : Concentrez-vous sur le profil de photolithographie pour garantir que le processus de décollement puisse éliminer proprement tout excès de métal sans résidu.

L'intégration réussie de la pulvérisation cathodique et du décollement est l'étape fondamentale qui transforme les matières premières en capteurs fonctionnels capables de détecter des couples orbitaux précis.

Tableau Récapitulatif :

| Phase du Processus | Action | Matériau/Outil Utilisé | Objectif |

|---|---|---|---|

| Dépôt | Pulvérisation de couches de Ta/Au | Système de Pulvérisation Cathodique | Créer des chemins conducteurs sur la photolithographie |

| Structuration | Décollement à base de solvant | Solvants Chimiques | Retirer l'excès de métal et la résine photosensible sacrificielle |

| Application | Injection de Courants RF | Guides d'Ondes Coplanaires | Détection à haute sensibilité des couples orbitaux |

Élevez Votre Fabrication de Micro-Dispositifs avec KINTEK

Les mesures ST-FMR précises nécessitent la plus haute pureté de film et un contrôle de dépôt optimal. Chez KINTEK, nous comprenons l'équilibre critique entre conductivité et résolution des motifs. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes haute performance, notamment des systèmes de pulvérisation cathodique, CVD et des fours de laboratoire haute température (étuves, fours tubulaires, rotatifs et sous vide), tous entièrement personnalisables pour répondre à vos besoins de recherche uniques.

Prêt à optimiser vos rendements de dépôt de couches minces et de décollement ?

Contactez KINTEK dès aujourd'hui pour consulter nos experts

Guide Visuel

Références

- Ke Tang, Seiji Mitani. Enhanced orbital torque efficiency in nonequilibrium Ru50Mo50(0001) alloy epitaxial thin films. DOI: 10.1063/5.0195775

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quel est le but principal de l'introduction de gaz réactifs (SF6/CF4) dans la pulvérisation magnétron ? Restaurer la stœchiométrie du film

- Comment l'équipement de nitruration au plasma améliore-t-il les performances des alliages de titane dans l'eau de mer ? Améliorer la durabilité marine

- Quelles sont les caractéristiques ajustables des fours de laboratoire en fonction des exigences de l'application ? Optimisez le traitement thermique de votre laboratoire

- Quels sont les principaux avantages techniques d'un système de frittage flash ? Améliorer les performances de fabrication de céramiques KNN

- Pourquoi un incubateur est-il nécessaire pour le VP-FSCM ? Contrôles de durcissement maîtres pour des résultats de solidification du sol supérieurs

- Quels sont les avantages d'un four industriel de paillasse en termes de facilité d'utilisation ?Des solutions de laboratoire compactes, sûres et efficaces

- Comment l'équipement de refroidissement rapide à l'eau contribue-t-il à la stabilité de l'agent moussant dans les précurseurs de mousse d'aluminium ?

- Pourquoi l'oxydation par croissance thermique est-elle préférée pour les diélectriques de grille en SiO2 ? Qualité supérieure pour les TFT a-IGZO