Le frittage flash transforme fondamentalement la production de céramiques KNN en remplaçant un long trempage thermique par un événement électrique instantané. En exploitant la synergie d'un champ électrique continu (CC) et d'un champ thermique, ce système réduit les temps de frittage de plusieurs heures à quelques secondes seulement.

Point clé L'avantage décisif du frittage flash pour les céramiques KNN est sa capacité à atteindre une densification élevée en quelques secondes, "gelant" efficacement la structure du matériau. Cela empêche la volatilisation des métaux alcalins et le grossissement des grains inhérents aux méthodes traditionnelles de chauffage lent, garantissant des propriétés piézoélectriques supérieures.

Le mécanisme de densification rapide

Synergie des champs thermique et électrique

Le frittage traditionnel repose uniquement sur l'énergie thermique se propageant de la surface vers l'intérieur. Le frittage flash introduit un champ électrique CC parallèlement au champ thermique.

Cette combinaison déclenche un événement de densification rapide. Le champ électrique agit directement sur le matériau, accélérant les mécanismes de transport de masse bien au-delà de ce que l'énergie thermique seule peut réaliser.

De plusieurs heures à quelques secondes

Le gain technique le plus immédiat est la réduction drastique du temps de traitement.

Alors que les fours conventionnels nécessitent plusieurs heures pour monter en température, maintenir la température et refroidir, le frittage flash achève la phase de densification en quelques secondes seulement. Cela représente une réduction massive de la consommation d'énergie et un changement fondamental dans le débit de production.

Résoudre le défi de la volatilité des KNN

Suppression de la volatilisation des métaux alcalins

Les céramiques de niobate de potassium-sodium (KNN) sont confrontées à un défi chimique spécifique : les métaux alcalins volatils (potassium et sodium) ont tendance à s'évaporer lors d'une exposition prolongée à des températures élevées.

Le frittage traditionnel, avec ses longs temps de maintien, entraîne souvent des changements compositionnels qui dégradent les performances du matériau. Le frittage flash se produit si rapidement que la volatilisation des métaux alcalins est efficacement supprimée, préservant la stœchiométrie de la céramique.

Atteindre la densité théorique

Malgré la durée incroyablement courte, le processus atteint une densification élevée.

Le champ électrique facilite un réarrangement et un retrait rapides des particules. Cela permet au matériau d'approcher sa densité théorique sans les périodes de "trempage" prolongées qui menacent généralement la stabilité chimique des KNN.

Optimisation de la microstructure

Inhibition du grossissement des grains

Dans le traitement traditionnel des céramiques, les températures élevées et les longues durées entraînent inévitablement une croissance des grains (grossissement). Les gros grains peuvent réduire la résistance mécanique et altérer les propriétés électriques.

La vitesse du frittage flash arrête cette croissance. Il verrouille une structure à grains fins car les grains n'ont tout simplement pas le temps de coalescer et de grossir.

Amélioration des performances piézoélectriques

La combinaison d'une densité élevée, d'une composition chimique correcte (due à une faible volatilisation) et d'une taille de grain fine se traduit directement par les performances.

Le frittage flash donne des céramiques KNN avec des propriétés piézoélectriques supérieures. La méthode optimise la microstructure spécifiquement pour le rendement fonctionnel requis de ces matériaux.

Comprendre le changement de processus

Le passage de l'équilibre à la cinétique

Il est important de reconnaître que le frittage flash éloigne le processus de fabrication de l'équilibre thermique.

Les fours traditionnels s'appuient sur une chaleur lente et constante pour assurer l'uniformité. Le frittage flash s'appuie sur des réponses cinétiques rapides à un champ électrique.

Précision opérationnelle

Étant donné que l'événement de frittage se produit en quelques secondes, la fenêtre de processus est beaucoup plus étroite que dans les méthodes traditionnelles.

Le succès dépend de la synchronisation précise de l'application du champ CC avec la température du four. Contrairement à un four qui peut être ajusté sur plusieurs minutes, le frittage flash nécessite un contrôle instantané pour gérer la libération rapide d'énergie.

Faire le bon choix pour votre objectif

Cette technologie ne concerne pas seulement la vitesse ; il s'agit de résoudre des contraintes matérielles spécifiques associées aux KNN.

- Si votre objectif principal est la pureté compositionnelle : Le frittage flash est le choix supérieur pour prévenir la perte d'éléments volatils (potassium/sodium) essentiels à la chimie des KNN.

- Si votre objectif principal est le contrôle microstructural : Choisissez cette méthode pour maintenir des tailles de grains ultrafins impossibles à obtenir avec un trempage thermique de longue durée.

- Si votre objectif principal est l'efficacité énergétique : Le frittage flash offre le potentiel le plus élevé de réduction des coûts opérationnels en réduisant les temps de cycle de plusieurs heures à quelques secondes.

Résumé : Pour les céramiques KNN, le frittage flash n'est pas simplement une alternative plus rapide ; c'est une nécessité technique pour atteindre des performances piézoélectriques maximales en prévenant la volatilité chimique et la dégradation microstructurale.

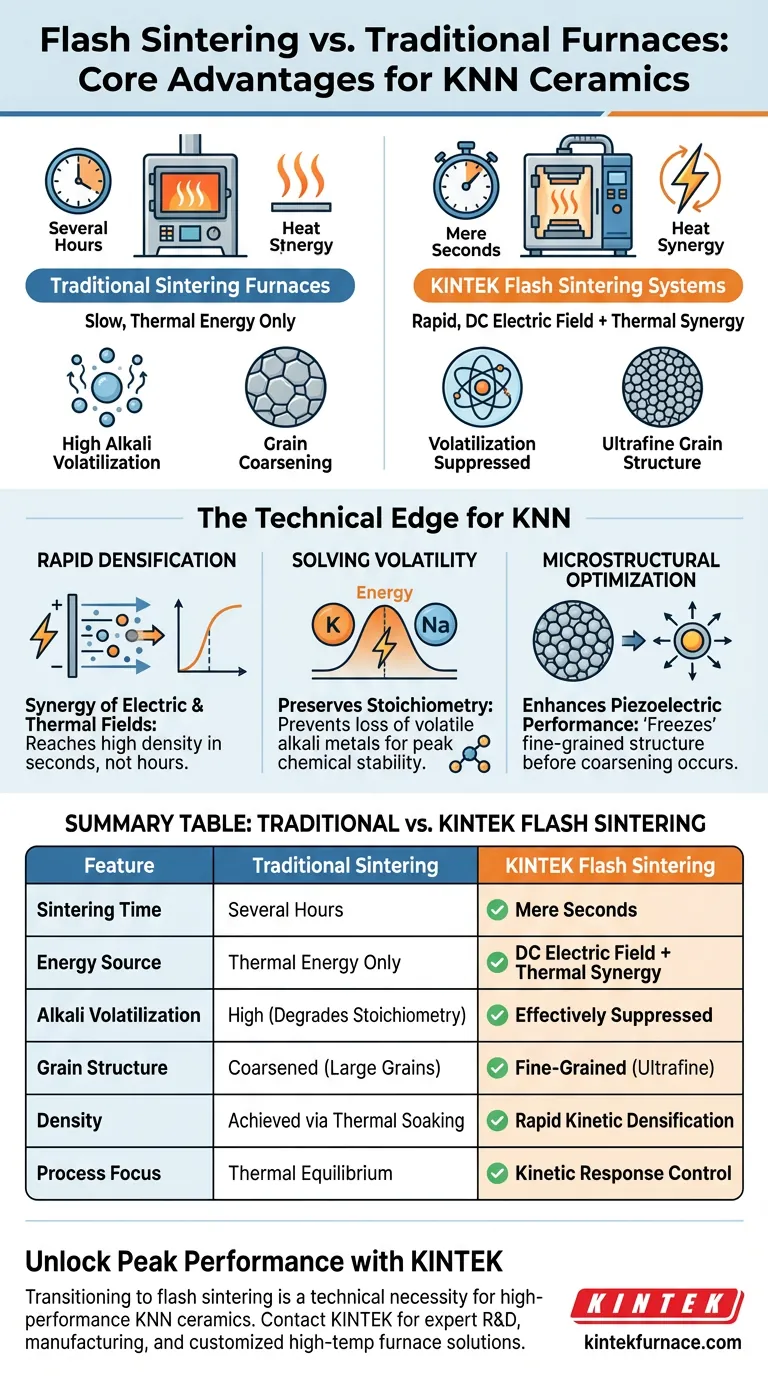

Tableau récapitulatif :

| Caractéristique | Fours de frittage traditionnels | Systèmes de frittage flash KINTEK |

|---|---|---|

| Temps de frittage | Plusieurs heures | Quelques secondes |

| Source d'énergie | Énergie thermique uniquement | Synergie champ électrique CC + thermique |

| Volatilité des alcalins | Élevée (dégrade la stœchiométrie) | Efficacement supprimée |

| Structure des grains | Grossis (gros grains) | À grains fins (ultrafins) |

| Densité | Obtenue par trempage thermique | Densification cinétique rapide |

| Focus du processus | Équilibre thermique | Contrôle de la réponse cinétique |

Atteignez des performances piézoélectriques maximales avec KINTEK

La transition vers le frittage flash est une nécessité technique pour les céramiques KNN hautes performances. Chez KINTEK, nous faisons le pont entre la science des matériaux et l'efficacité de fabrication. Soutenus par une R&D et une fabrication expertes, nous fournissons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD de haute précision, ainsi que des fours haute température spécialisés entièrement personnalisables pour vos besoins uniques de recherche et de production.

Que vous cherchiez à supprimer la volatilisation des métaux alcalins ou à obtenir un contrôle supérieur des grains, notre équipe est prête à concevoir votre solution. Contactez-nous dès aujourd'hui pour optimiser votre processus de frittage !

Guide Visuel

Références

- Mingxiang Zhang, Fei Wang. Indium Doped Gan Porous Micro‐Rods Enhanced CO<sub>2</sub> Reduction Driving By Solar Light. DOI: 10.1002/admi.202301035

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quel est le rôle d'un autoclave en acier inoxydable à haute température dans la synthèse de la ferrite de cuivre (CuFe2O4) ?

- Pourquoi un autoclave en acier inoxydable à haute pression est-il requis pour le charbon actif ? Optimisez la synthèse de carbone haute performance

- Comment les résumés techniques numériques aident-ils la communauté scientifique ? Percer les secrets des fours haute température de laboratoire

- Comment une plateforme de substrat chauffé atténue-t-elle l'effet de anneau de café ? Améliorer la précision de l'impression Ag2Se

- Pourquoi un four de séchage sous vide est-il nécessaire pour le charbon actif ? Assurer une analyse BET et de la granulométrie des pores précise

- Quels avantages le AlMe2iPrO (DMAI) offre-t-il par rapport au triméthylaluminium (TMA) ? Atteindre une sélectivité de zone supérieure

- Quel est le but de l'utilisation d'un instrument d'adsorption d'azote liquide et de l'analyse BET ? Caractérisation des nanostructures RCM

- Quel est le but de l'utilisation d'un système de pompe à vide poussé pour les films minces de NiTi ? Assurer la pureté stœchiométrique et la performance