En bref, les éléments chauffants en carbure de silicium (SiC) excellent dans les environnements difficiles. Leurs performances sont définies par une combinaison unique de haute résistance chimique à l'oxydation et à la corrosion, une résistance mécanique exceptionnelle à des températures extrêmes, et la capacité de fonctionner de manière fiable jusqu'à 1600°C, assurant l'intégrité là où d'autres matériaux échoueraient.

Le choix d'un élément chauffant pour un processus industriel agressif est une décision critique qui impacte le temps de fonctionnement, les coûts et la sécurité. Les éléments en SiC sont souvent la solution définitive car leurs propriétés matérielles fondamentales — inertie chimique, efficacité thermique et durabilité physique — sont conçues spécifiquement pour de telles conditions exigeantes.

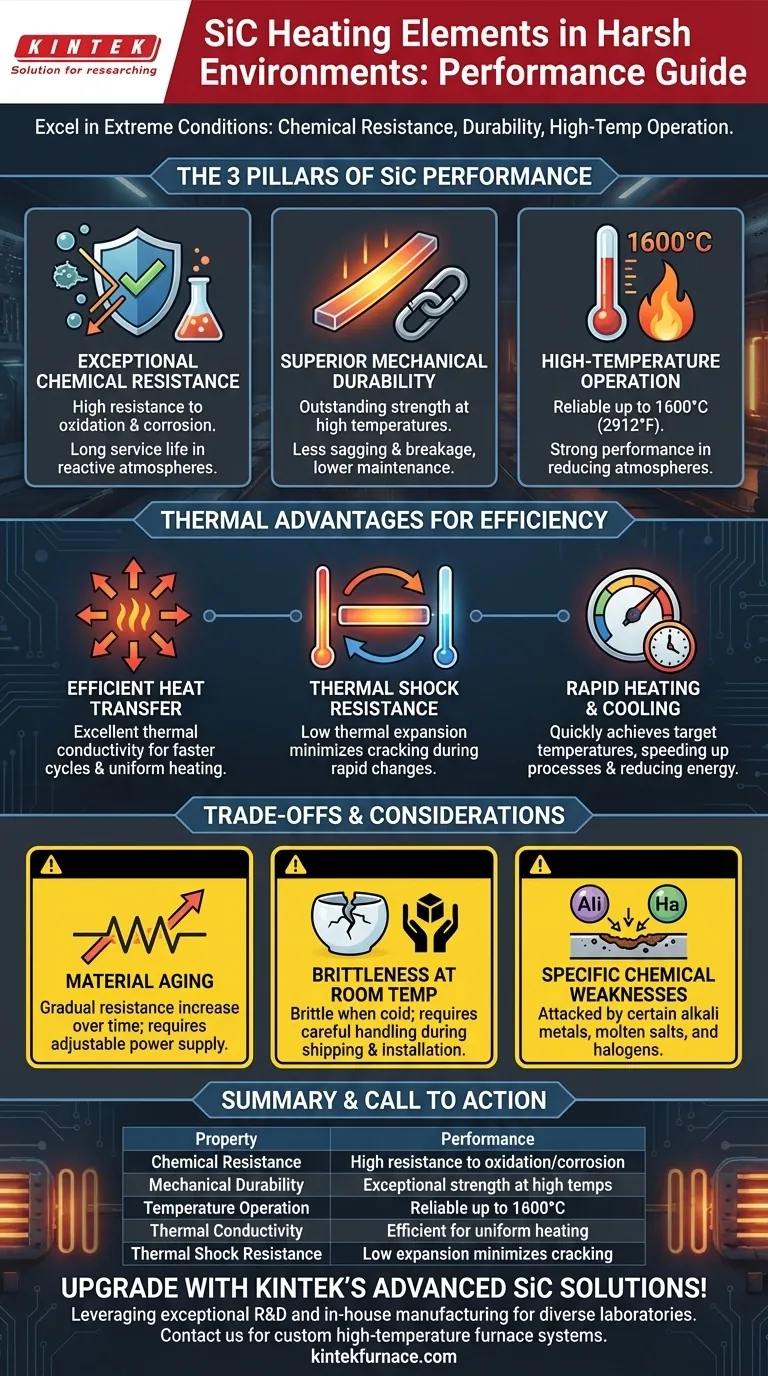

Les piliers de la performance du SiC

Pour comprendre pourquoi les éléments en SiC sont si robustes, nous devons examiner les caractéristiques de leur matériau de base. Ces trois piliers leur permettent de fonctionner de manière fiable dans des environnements simultanément chauds, chimiquement agressifs et physiquement exigeants.

Résistance chimique exceptionnelle

Le SiC est un matériau céramique très résistant à l'oxydation et à la corrosion. Cela lui permet de maintenir son intégrité structurelle même lorsqu'il est exposé à des produits chimiques agressifs ou à des atmosphères oxydantes à haute température.

Contrairement à de nombreux éléments métalliques qui se dégradent rapidement, l'inertie du SiC assure une durée de vie plus longue et plus prévisible, ce qui en fait un choix supérieur pour les processus impliquant des gaz ou des matériaux réactifs.

Durabilité mécanique supérieure

Ces éléments présentent une résistance mécanique exceptionnelle, même lorsqu'ils sont incandescents. Cette robustesse physique les rend beaucoup moins sujets à l'affaissement, au gauchissement ou à la rupture par rapport à des alternatives plus fragiles.

Cette durabilité se traduit directement par des exigences de maintenance réduites et moins de remplacements coûteux, minimisant les temps d'arrêt du four et améliorant la continuité opérationnelle.

Fonctionnement à haute température

Les éléments en SiC sont conçus pour fonctionner à des températures extrêmes, certaines variantes étant capables de fonctionner de manière constante jusqu'à 1600°C (2912°F).

Ils sont particulièrement performants dans les atmosphères réductrices, offrant un avantage clair sur d'autres éléments haute température comme le disiliciure de molybdène (MoSi2) dans des applications spécifiques.

Décryptage des avantages thermiques

Au-delà de la simple capacité de survie, les éléments en SiC offrent des avantages thermiques significatifs qui améliorent l'efficacité et le contrôle des processus. Ces avantages proviennent de la façon dont ils convertissent efficacement l'électricité en chaleur utilisable et résistent aux contraintes thermiques.

Transfert de chaleur efficace

Le carbure de silicium possède une excellente conductivité thermique. Cela signifie qu'il transfère la chaleur qu'il génère très efficacement et uniformément dans la chambre du four.

Il en résulte un chauffage uniforme pour votre produit et des cycles de traitement plus rapides, car moins d'énergie est gaspillée et les températures cibles sont atteintes plus rapidement.

Résistance aux chocs thermiques

Une propriété clé du SiC est son faible coefficient de dilatation thermique. Il ne se dilate ni ne se contracte de manière spectaculaire lorsque sa température change.

Cette stabilité réduit considérablement le risque de fissuration ou de rupture de l'élément lors des cycles rapides de chauffage et de refroidissement, un point de défaillance courant pour d'autres matériaux céramiques.

Vitesses de chauffage et de refroidissement rapides

La combinaison d'une conductivité élevée et d'une stabilité thermique permet aux éléments en SiC d'atteindre des vitesses de chauffage et de refroidissement très rapides.

Cette capacité accélère l'ensemble des processus industriels, minimise la consommation d'énergie pendant la montée en température, et réduit finalement les coûts opérationnels tout en contribuant à une exploitation plus durable.

Comprendre les compromis

Bien que très efficace, aucune solution n'est sans ses considérations. Un conseiller de confiance doit présenter un tableau complet. Les éléments en SiC ne sont pas universellement applicables, et leurs propriétés s'accompagnent de certains compromis.

Vieillissement du matériau

Au cours de leur durée de vie, les éléments en SiC subissent une augmentation progressive de leur résistance électrique. Il s'agit d'un processus de vieillissement naturel pour le matériau.

Les opérateurs doivent en tenir compte en utilisant une alimentation électrique, généralement un SCR ou un transformateur à prises multiples, capable d'augmenter la tension au fil du temps pour maintenir la puissance de sortie requise.

Fragilité à température ambiante

Bien que solides à haute température, les éléments en SiC sont des céramiques et peuvent être fragiles à température ambiante. Ils nécessitent une manipulation soigneuse pendant l'expédition, le stockage et l'installation pour éviter la fracture.

Faiblesses chimiques spécifiques

Bien que très résistant, le SiC n'est pas entièrement immunisé contre tous les produits chimiques. Il peut être attaqué par certains métaux alcalins, sels fondus et halogènes à haute température, ce qui nécessite un examen attentif de l'atmosphère du processus.

Faire le bon choix pour votre application

Pour déterminer si le SiC est le bon choix, alignez ses atouts avec votre objectif opérationnel principal.

- Si votre objectif principal est la vitesse et l'efficacité du processus : La chauffe rapide et la conductivité thermique élevée du SiC réduiront considérablement les temps de cycle et la consommation d'énergie.

- Si votre objectif principal est la fiabilité dans une atmosphère corrosive ou oxydante : La résistance chimique inhérente et la résistance mécanique du SiC garantissent une durée de vie plus longue et moins de temps d'arrêt de production.

- Si votre objectif principal est d'atteindre des températures extrêmes supérieures à 1400°C : Les éléments en SiC sont l'une des rares options fiables capables de fonctionner de manière constante et efficace dans cette plage exigeante.

En comprenant ces propriétés fondamentales, vous pouvez utiliser en toute confiance le carbure de silicium pour améliorer les performances et la fiabilité de vos processus thermiques les plus exigeants.

Tableau récapitulatif :

| Propriété | Performance dans les environnements difficiles |

|---|---|

| Résistance chimique | Haute résistance à l'oxydation et à la corrosion, idéal pour les atmosphères réactives |

| Durabilité mécanique | Résistance exceptionnelle à haute température, réduisant l'affaissement et la rupture |

| Fonctionnement en température | Fiable jusqu'à 1600°C, avec de fortes performances dans les atmosphères réductrices |

| Conductivité thermique | Transfert de chaleur efficace pour un chauffage uniforme et des cycles plus rapides |

| Résistance aux chocs thermiques | Faible coefficient de dilatation minimisant la fissuration lors des changements rapides de température |

Améliorez vos processus thermiques avec les solutions de chauffage avancées en SiC de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent une adaptation précise à vos besoins expérimentaux uniques, améliorant l'efficacité et la fiabilité dans les environnements difficiles. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à vos opérations !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie