À la base, l'obtention d'un ultra-vide dans un four de laboratoire est un processus en deux étapes. Le système utilise d'abord une pompe mécanique de « pré-pompage » (ou de grossier) pour éliminer la grande majorité de l'air de la chambre. Une fois ce vide initial établi, une pompe secondaire à vide poussé, telle qu'une pompe à diffusion ou une pompe moléculaire, prend le relais pour capter les rares molécules de gaz restantes et atteindre les pressions ultra-basses requises.

Aucune pompe unique ne peut fonctionner efficacement sur la vaste plage de pression allant de l'atmosphère à l'ultra-vide. La solution réside dans un partenariat nécessaire : une pompe primaire pour faire le gros du travail et une pompe secondaire pour la tâche hautement spécialisée de créer un vide quasi parfait.

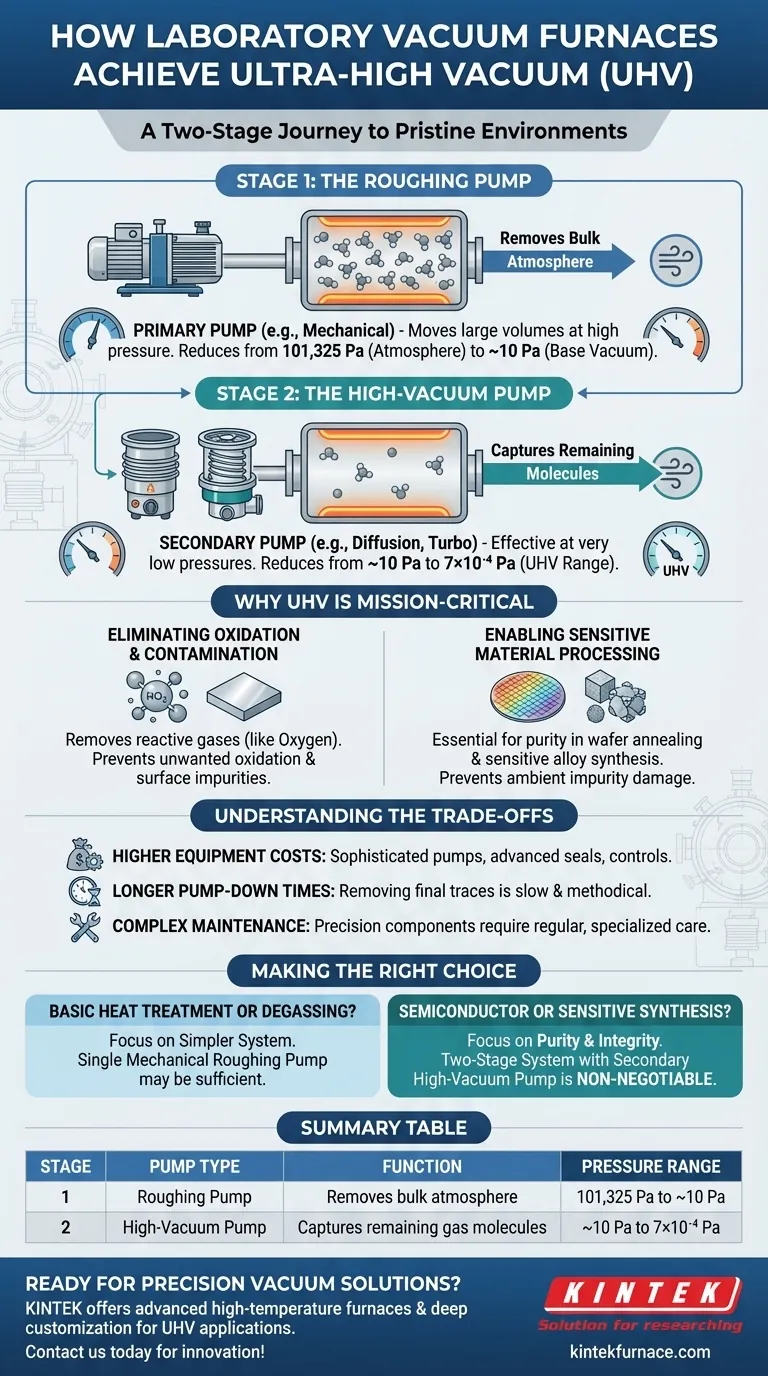

Le voyage en deux étapes vers l'ultra-vide

Atteindre un environnement pratiquement dépourvu de particules n'est pas un simple acte d'aspiration. Cela nécessite différentes technologies optimisées chacune pour une plage spécifique de densité de gaz.

Étape 1 : La pompe de pré-pompage

La première étape consiste à éliminer le volume principal de l'atmosphère de la chambre du four scellée. C'est le travail d'une pompe primaire, souvent appelée pompe de « grossier » ou de « pré-pompage ».

Ces pompes mécaniques sont conçues pour déplacer de grands volumes de gaz à des pressions relativement élevées. Elles abaissent la pression de la chambre de la pression atmosphérique à un niveau de vide de base ou « grossier », généralement autour de 10 Pa.

À ce stade, l'efficacité de la pompe diminue de façon spectaculaire car il reste trop peu de molécules de gaz pour que son action mécanique fonctionne efficacement. Elle a créé les conditions initiales nécessaires pour l'étape suivante.

Étape 2 : La pompe à vide poussé

Une fois le gros du travail effectué, une pompe secondaire prend le relais. Ces pompes, telles que les pompes à diffusion ou les pompes turbomoléculaires, fonctionnent sur des principes efficaces à des pressions très basses.

Une pompe à diffusion utilise des jets de vapeur d'huile chaude pour « pousser » les molécules de gaz errantes vers une sortie, tandis qu'une pompe turbomoléculaire utilise une série de pales rotatives à grande vitesse pour heurter les molécules et les diriger hors de la chambre.

Cette pompe secondaire est celle qui réduit la pression du niveau de vide grossier jusqu'à la plage d'ultra-vide (UV) , descendant jusqu'à 7×10⁻⁴ Pa.

Pourquoi l'ultra-vide est essentiel

L'effort et la complexité considérables requis pour atteindre l'UV sont justifiés par le besoin absolu d'un environnement de traitement vierge.

Élimination de l'oxydation et de la contamination

À pression atmosphérique normale, les gaz réactifs comme l'oxygène sont abondants et interagiront instantanément avec la surface d'un matériau, en particulier à haute température.

Un environnement UV élimine efficacement ces gaz réactifs, prévenant l'oxydation indésirable et la contamination de surface qui pourraient compromettre les propriétés du matériau.

Permettre le traitement de matériaux sensibles

Pour les applications avancées, la pureté est primordiale. Même quelques atomes étrangers peuvent modifier les performances d'un produit final.

Des processus tels que le recuit des plaquettes de semi-conducteurs ou la synthèse d'alliages hautement sensibles nécessitent l'UV pour garantir que les propriétés structurelles et électroniques du matériau ne soient pas ruinées par des impuretés ambiantes.

Comprendre les compromis et les réalités

Bien que puissante, la technologie des fours UV s'accompagne de complexités inhérentes qui doivent être gérées. Cette capacité représente un compromis entre performance et coût opérationnel.

Coûts d'équipement plus élevés

L'inclusion de pompes secondaires sophistiquées, de contrôleurs avancés et de joints à haute intégrité rend les systèmes UV considérablement plus coûteux que les fours à vide ou atmosphériques standard.

Temps de mise sous vide plus longs

Atteindre l'ultra-vide est un processus de rendements décroissants. L'élimination des dernières traces de gaz de la chambre et de ses surfaces internes est un processus lent et méthodique qui peut ajouter un temps considérable à chaque cycle opérationnel.

Maintenance complexe

Les pompes, les vannes et les joints qui maintiennent l'UV sont des composants de précision. Ils nécessitent un entretien spécialisé et régulier pour prévenir les fuites et garantir que le système puisse atteindre systématiquement sa pression cible.

Faire le bon choix pour votre objectif

Le niveau de vide requis est dicté entièrement par la sensibilité de votre matériau et de votre processus.

- Si votre objectif principal est le traitement thermique de base ou le dégazage : Un système plus simple et plus rentable n'utilisant qu'une pompe de pré-pompage mécanique peut suffire.

- Si votre objectif principal est le traitement des semi-conducteurs ou la synthèse de matériaux sensibles : Un système à deux étages avec une pompe secondaire à vide poussé est non négociable pour garantir la pureté et l'intégrité de vos résultats.

Comprendre cette approche par étapes vous permet de choisir l'équipement adéquat pour assurer le succès de votre travail.

Tableau récapitulatif :

| Étape | Type de pompe | Fonction | Plage de pression |

|---|---|---|---|

| 1 | Pompe de pré-pompage | Élimine le volume d'atmosphère | De 101 325 Pa à ~10 Pa |

| 2 | Pompe à vide poussé | Capture les molécules de gaz restantes | De ~10 Pa à 7×10⁻⁴ Pa |

Prêt à améliorer les capacités de votre laboratoire avec des solutions de vide de précision ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des systèmes de fours à haute température avancés, y compris des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre personnalisation approfondie garantit qu'ils répondent à vos besoins expérimentaux uniques pour les applications d'ultra-vide. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre traitement des matériaux et stimuler l'innovation !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température