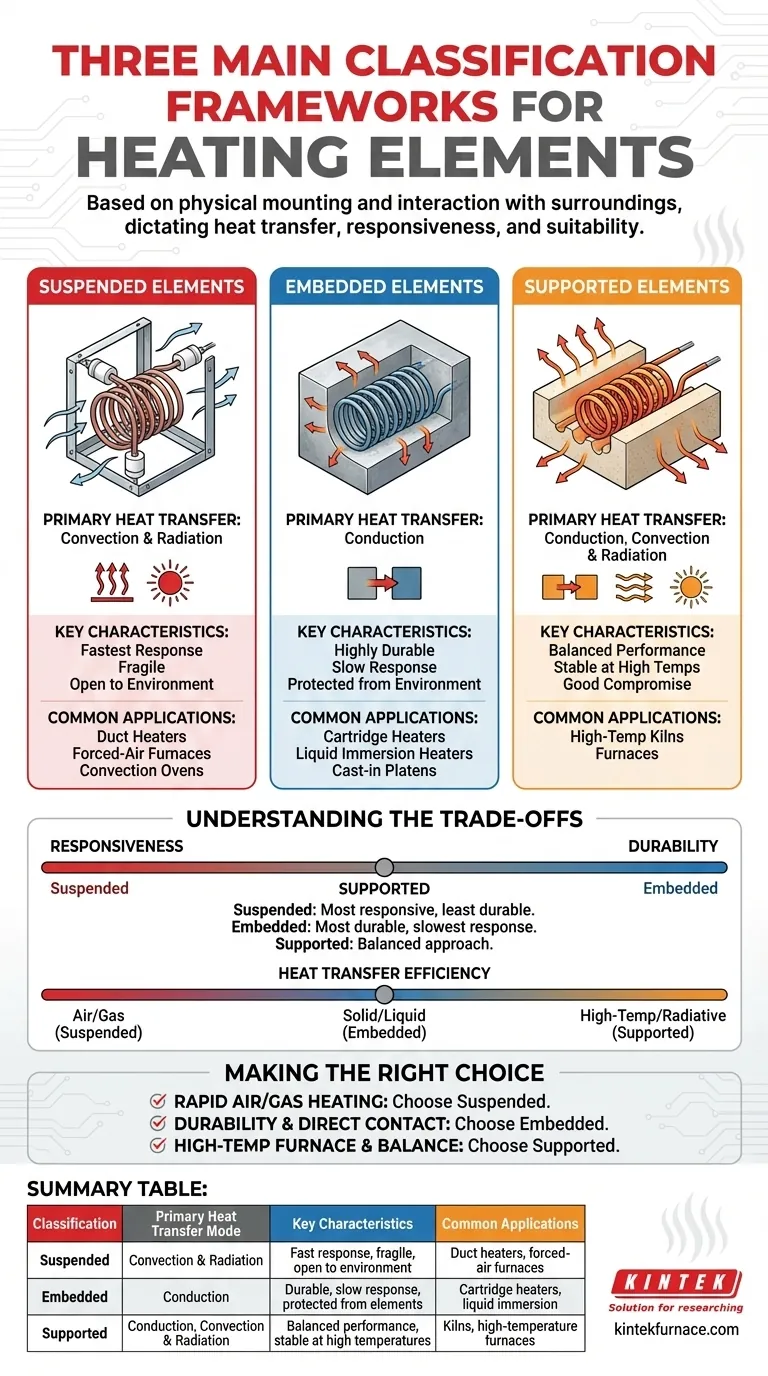

Dans les applications industrielles et commerciales, les éléments chauffants sont principalement classés en trois catégories basées sur leur montage physique et leur interaction avec leur environnement. Ces classifications sont Suspendu, Encastré et Supporté. Comprendre la distinction est essentiel car elle dicte directement le mode principal de transfert de chaleur de l'élément, sa réactivité et son adéquation à un environnement donné.

La classification d'un élément chauffant comme Suspendu, Encastré ou Supporté n'est pas seulement une description physique ; c'est un indicateur direct de son mécanisme dominant de transfert de chaleur. Maîtriser ce concept est la clé pour sélectionner le bon élément pour une efficacité, une réactivité et une longévité maximales.

Les trois classifications principales des éléments chauffants

La manière dont un élément est maintenu en place détermine comment il dissipe son énergie thermique. Chaque classification privilégie différentes formes de transfert de chaleur : conduction, convection ou rayonnement.

Éléments suspendus : Maximiser la convection et le rayonnement

Les éléments suspendus sont maintenus en place par des isolants céramiques et sont par ailleurs ouverts à l'environnement ambiant, tel que l'air ou un autre gaz.

Parce qu'ils ne sont pas enfermés, ils transfèrent la chaleur très efficacement à la fois par convection (chauffant l'air ambiant) et par rayonnement (émettant de l'énergie infrarouge vers les objets dans leur ligne de mire).

Cette conception est courante dans des applications telles que les réchauffeurs de conduits, les fours à air pulsé et les fours à convection où le chauffage rapide d'un gaz en mouvement est l'objectif principal. Leur faible masse thermique permet des temps de chauffe et de refroidissement très rapides.

Éléments encastrés : Conduction pure

Les éléments encastrés sont entièrement enfermés dans un matériau isolant et/ou conducteur, tel que l'oxyde de magnésium, le mica, ou coulés dans une pièce métallique.

Leur chaleur doit d'abord traverser ce matériau d'enrobage. Cela signifie que leur mode principal de transfert de chaleur vers le monde extérieur est la conduction. L'élément chauffe sa gaine, qui à son tour conduit la chaleur à tout ce qu'elle touche.

Les exemples incluent les cartouches chauffantes insérées dans des blocs métalliques, les éléments chauffants tubulaires immergés dans des liquides, ou les éléments coulés directement dans des platines en aluminium. Cette configuration offre une protection supérieure contre l'humidité, la contamination et les chocs physiques.

Éléments supportés : L'approche hybride

Les éléments supportés représentent un juste milieu. Ils reposent physiquement sur ou sont placés dans des rainures d'un matériau réfractaire ou céramique, mais ne sont pas entièrement encastrés.

Cet arrangement permet une combinaison des trois modes de transfert de chaleur. L'élément conduit la chaleur à sa structure de support tandis que ses surfaces exposées transfèrent la chaleur par convection et rayonnement.

C'est une conception courante dans les fours et les fours à haute température, où la structure céramique fournit le support physique nécessaire à des températures extrêmes tout en permettant un transfert de chaleur radiatif efficace vers la charge de travail.

Comprendre les compromis

Le choix d'un élément chauffant est un exercice d'ingénierie des compromis. Le choix optimal dépend entièrement des exigences spécifiques de l'application.

Réactivité vs Durabilité

Les éléments suspendus sont les plus réactifs, chauffant presque instantanément, mais ils sont aussi les plus fragiles et les plus sensibles à la contamination.

Les éléments encastrés se situent à l'autre extrémité du spectre. Ils sont extrêmement durables et protégés, mais ont une réponse thermique beaucoup plus lente en raison de la masse du matériau dans lequel ils sont encastrés. Les éléments supportés offrent un équilibre entre les deux.

Efficacité du transfert de chaleur

L'efficacité de chaque type dépend de l'application. Un élément suspendu est très efficace pour chauffer l'air mais serait inefficace pour chauffer une plaque métallique solide.

Une cartouche chauffante encastrée est extrêmement efficace pour chauffer la même plaque métallique par conduction, mais serait un mauvais choix pour un réchauffeur à air libre.

Environnement d'exploitation

L'environnement prévu est un facteur critique. Les éléments suspendus ne peuvent pas être utilisés dans des environnements humides, corrosifs ou sales où la bobine de l'élément pourrait être court-circuitée ou endommagée.

Les éléments encastrés excellent dans ces conditions difficiles, car leurs bobines résistives sont complètement scellées et protégées du monde extérieur.

Faire le bon choix pour votre application

Utilisez la classification de l'élément comme guide pour faire correspondre ses caractéristiques de transfert de chaleur à votre objectif principal.

- Si votre objectif principal est le chauffage rapide de l'air ou du gaz : Les éléments suspendus offrent la réponse thermique la plus rapide et le transfert de chaleur le plus direct pour les applications convectives.

- Si votre objectif principal est la durabilité et le chauffage d'un solide ou d'un liquide : Les éléments encastrés offrent une protection supérieure et un transfert de chaleur conductif fiable pour le chauffage par contact direct.

- Si votre objectif principal est le chauffage de four à haute température avec des performances équilibrées : Les éléments supportés offrent un bon compromis entre stabilité physique et rendement radiatif efficace.

En comprenant ces classifications fondamentales, vous pouvez aller au-delà des simples spécifications et sélectionner une architecture d'élément qui résout véritablement votre défi de chauffage sous-jacent.

Tableau récapitulatif :

| Classification | Mode principal de transfert de chaleur | Caractéristiques clés | Applications courantes |

|---|---|---|---|

| Suspendu | Convection & Rayonnement | Réponse rapide, fragile, ouvert à l'environnement | Réchauffeurs de conduits, fours à air pulsé |

| Encastré | Conduction | Durable, réponse lente, protégé des éléments | Cartouches chauffantes, immersion liquide |

| Supporté | Conduction, Convection & Rayonnement | Performances équilibrées, stable à hautes températures | Fours, fours à haute température |

Vous avez du mal à choisir le bon élément chauffant pour les besoins de haute température de votre laboratoire ? KINTEK est spécialisé dans les solutions de fours avancées, y compris les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous offrons une personnalisation approfondie pour correspondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et les performances de votre laboratoire avec des solutions de chauffage sur mesure !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

Les gens demandent aussi

- Comment le vide ou une atmosphère protectrice réduit-il l'oxydation dans les métaux en fusion ? Prévenez les inclusions d'oxyde pour des métaux plus résistants

- Comment le contrôle précis de la température affecte-t-il la microstructure du Ti-6Al-4V ? Maîtriser la précision du pressage à chaud du titane

- Quels matériaux peuvent être densifiés à l'aide d'une presse à vide et quelles sont leurs applications ? Libérez la densification des matériaux haute performance

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures