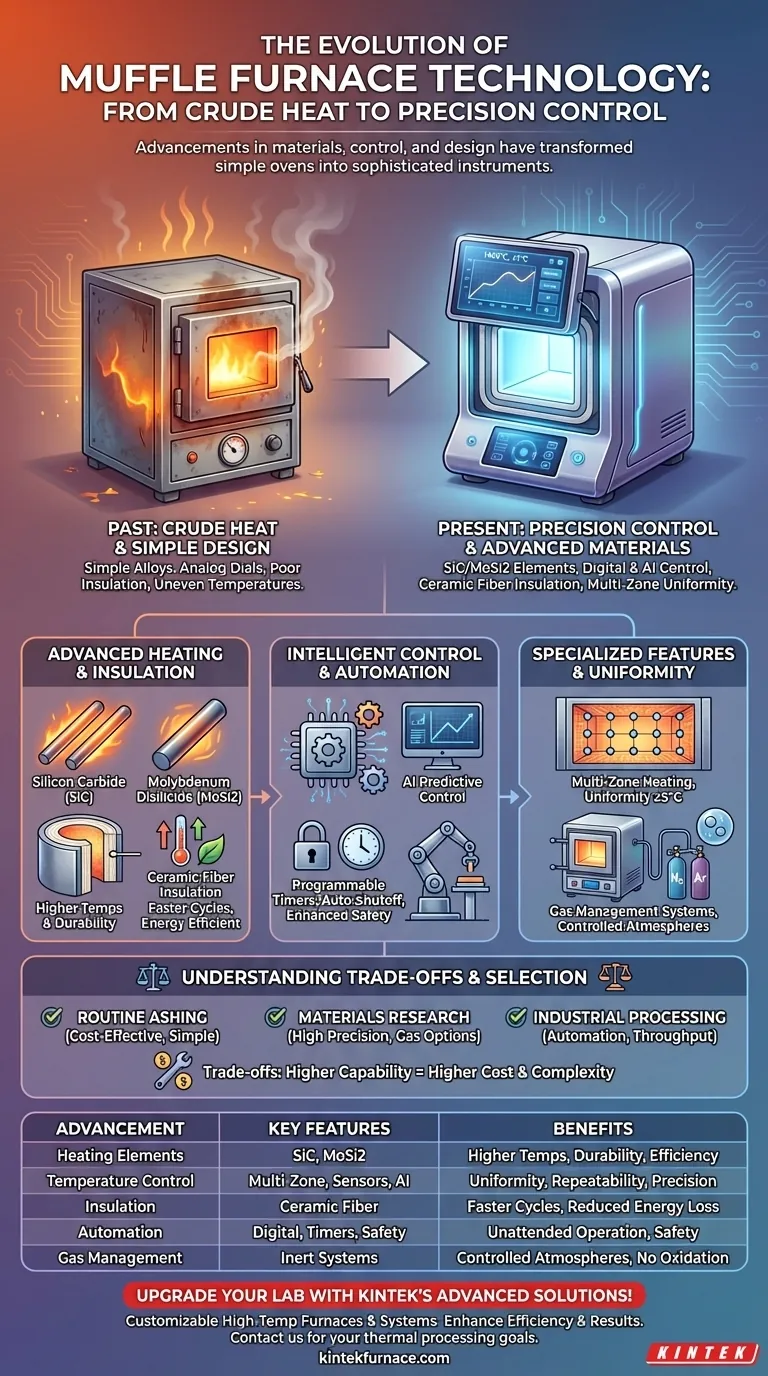

Ces dernières années, la technologie des fours à moufle a considérablement évolué, bien au-delà des simples fours à haute température du passé. Les avancées clés se concentrent désormais sur des matériaux d'éléments chauffants supérieurs, un contrôle numérique et une automatisation précis, ainsi qu'une attention particulière portée à l'efficacité énergétique et à la conception personnalisable. Ces améliorations les ont transformés en instruments sophistiqués essentiels pour les applications de laboratoire et industrielles modernes.

L'avancée fondamentale des fours à moufle est le passage d'une chaleur brute et élevée à un traitement thermique précisément contrôlé, uniforme et reproductible. Ceci est réalisé grâce à une combinaison de matériaux avancés, de systèmes de contrôle intelligents et de conceptions spécifiques à l'application.

L'évolution fondamentale : de la chaleur brute au contrôle de précision

Les fours à moufle modernes se définissent par leur capacité à atteindre et à maintenir des conditions thermiques exactes. Cette précision n'est pas le résultat d'un seul changement, mais d'une évolution à travers plusieurs composants clés.

Éléments chauffants avancés : le moteur de l'efficacité

Le cœur de tout four est son élément chauffant. Les anciennes conceptions utilisaient souvent des alliages métalliques plus simples, mais les fours modernes exploitent des matériaux supérieurs.

Le carbure de silicium (SiC) et le disiliciure de molybdène (MoSi2) sont désormais courants dans les modèles avancés. Leurs points de fusion élevés et leur excellente conductivité thermique permettent une plus grande durabilité, des températures de fonctionnement plus élevées et une meilleure efficacité énergétique.

Uniformité de température sans précédent

Pour des processus comme la recherche de matériaux ou l'incinération d'échantillons, il est essentiel que toute la chambre soit exactement à la même température.

Les premiers fours souffraient souvent de points chauds et froids. Les modèles actuels intègrent un chauffage multizone et un placement de capteurs avancés (comme les thermocouples de type K ou J) pour assurer l'uniformité de la température avec des précisions souvent de l'ordre de ±5°C.

Isolation supérieure et conception de la chambre

L'efficacité et la rapidité sont directement liées à l'isolation. Les fours modernes utilisent une isolation avancée en fibre céramique légère.

Cette amélioration entraîne des temps de chauffe et de refroidissement plus rapides, ce qui augmente le débit. Elle réduit également considérablement la consommation d'énergie en empêchant la perte de chaleur, rendant le four plus froid au toucher et plus sûr à utiliser.

Intelligence et automatisation : le cerveau moderne

Les avancées les plus visibles se situent au niveau des systèmes de contrôle qui régissent le fonctionnement du four. Ces systèmes offrent un niveau de précision et de sécurité auparavant inaccessible.

Contrôle numérique avancé

Les simples cadrans analogiques ont été remplacés par des contrôleurs numériques sophistiqués, souvent dotés d'écrans LED à 7 segments ou d'écrans graphiques complets.

Ces contrôleurs permettent aux opérateurs de programmer des profils de chauffage complexes avec plusieurs rampes et maintiens. Certaines conceptions innovantes intègrent même l'IA pour un contrôle prédictif, qui anticipe les changements thermiques pour éviter le dépassement de température et maintenir une stabilité plus rigoureuse.

Automatisation pour la répétabilité et la sécurité

L'automatisation est essentielle pour réduire les erreurs humaines et améliorer l'efficacité des laboratoires. Les fours modernes sont équipés de minuteries programmables (souvent jusqu'à 999 heures) qui permettent un fonctionnement sans surveillance.

Crucialement, cette automatisation est liée à des caractéristiques de sécurité améliorées. Les arrêts automatiques, les verrouillages de porte et la protection contre les surchauffes sont désormais standard, protégeant à la fois l'opérateur et les échantillons.

Systèmes sophistiqués de gestion des gaz

De nombreuses applications modernes nécessitent le traitement de matériaux dans une atmosphère spécifique pour éviter l'oxydation ou favoriser une certaine réaction.

Les fours avancés peuvent être équipés de systèmes de gestion des gaz. Ceux-ci permettent l'introduction de gaz inertes comme l'azote ou l'argon, créant un environnement contrôlé isolé des contaminants.

Comprendre les compromis

Bien que les avancées modernes offrent des avantages significatifs, il est crucial de comprendre les compromis associés pour prendre une décision éclairée.

Coût vs Capacité

Les fonctionnalités de haute performance ont un prix. Les fours avec des éléments en disiliciure de molybdène, un contrôle multizone et des systèmes avancés de gestion des gaz représentent un investissement initial plus élevé que les modèles de base.

Complexité et maintenance

Un four avec un contrôleur hautement programmable et plusieurs sous-systèmes est intrinsèquement plus complexe. Cela peut nécessiter davantage de formation pour l'opérateur et une maintenance spécialisée pour des composants comme les capteurs avancés ou les cartes de contrôle.

Limitations spécifiques à l'application

Aucun four n'est parfait pour toutes les tâches. Un four conçu pour la science des matériaux à haute température (par exemple, 1400°C+) peut être inefficace ou surdimensionné pour des procédures d'incinération simples à basse température.

Faire le bon choix pour votre application

Choisir le bon four à moufle nécessite de faire correspondre ses capacités à votre objectif spécifique.

- Si votre objectif principal est l'incinération de routine ou le traitement thermique de base : Un four standard, fiable, avec un contrôleur numérique simple et une plage de température allant jusqu'à 1200°C est souvent le choix le plus économique.

- Si votre objectif principal est la recherche avancée sur les matériaux : Privilégiez un four avec une uniformité de température exceptionnelle, un contrôleur de haute précision et des options pour des atmosphères gazeuses contrôlées.

- Si votre objectif principal est le traitement industriel à haut débit : Recherchez une automatisation robuste, des cycles de chauffe/refroidissement rapides et une conception économe en énergie pour minimiser les coûts d'exploitation à long terme.

En comprenant ces avancées technologiques, vous pouvez sélectionner un instrument qui ne sert pas seulement de source de chaleur, mais d'outil précis pour atteindre vos objectifs scientifiques ou industriels.

Tableau récapitulatif :

| Avancée | Caractéristiques principales | Avantages |

|---|---|---|

| Éléments chauffants | Carbure de silicium (SiC), disiliciure de molybdène (MoSi2) | Températures plus élevées, durabilité, efficacité énergétique |

| Contrôle de la température | Chauffage multizone, capteurs précis | Uniformité à ±5°C, résultats reproductibles |

| Isolation | Fibre céramique légère | Chauffe/refroidissement plus rapides, réduction des pertes d'énergie |

| Automatisation | Contrôleurs programmables, minuteries, fonctions de sécurité | Fonctionnement sans surveillance, réduction des erreurs, sécurité renforcée |

| Gestion des gaz | Systèmes de gaz inertes | Atmosphères contrôlées, prévention de l'oxydation |

Améliorez votre laboratoire avec les solutions de fours à moufle avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que des fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit une adaptation précise à vos besoins expérimentaux uniques, améliorant l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de traitement thermique !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar