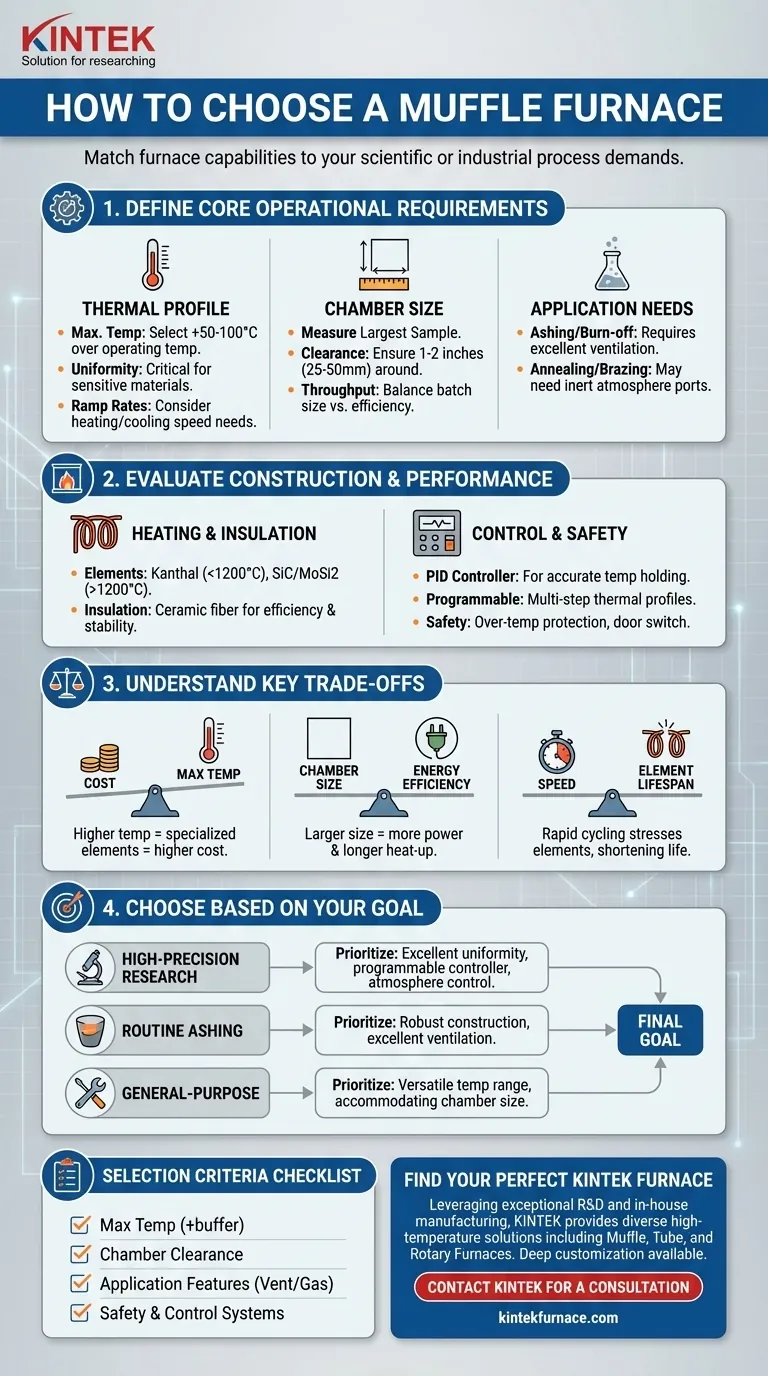

Pour choisir le bon four à moufle, vous devez d'abord définir vos exigences opérationnelles fondamentales. Les facteurs les plus critiques sont la température maximale que vous devez atteindre, la taille interne de la chambre requise pour vos échantillons et l'application spécifique que vous allez réaliser, car cela dicte les besoins tels que la ventilation ou le contrôle atmosphérique.

Un four à moufle n'est pas un appareil universel. Le processus de sélection est un exercice visant à faire correspondre précisément les capacités du four — ses performances thermiques, sa taille physique et ses systèmes de contrôle — aux exigences non négociables de votre processus scientifique ou industriel.

Déconstruction de vos exigences fondamentales

Avant d'évaluer un modèle spécifique, vous devez disposer d'un cahier des charges clair pour votre propre processus. Cette clarté interne est l'étape la plus importante.

Définir votre profil thermique

Le facteur le plus important est la température. Un four qui ne peut pas atteindre et maintenir de manière fiable votre température cible est inutile.

Considérez votre température de fonctionnement maximale. Sélectionnez toujours un four avec une cote maximale au moins 50 à 100 °C supérieure à votre température de travail habituelle afin d'éviter de solliciter excessivement les composants et d'assurer la longévité.

Vous devez également considérer l'uniformité de la température. Il s'agit de la variation de température entre différents points à l'intérieur de la chambre. Pour la recherche sur les matériaux sensibles, un degré élevé d'uniformité est essentiel, tandis que pour le simple calcinage, cela peut être moins préoccupant.

Enfin, évaluez les vitesses de chauffage et de refroidissement requises. Certains processus nécessitent un cyclage thermique rapide, ce qui impose un stress important aux éléments chauffants et à l'isolation.

Adapter la taille de la chambre à votre flux de travail

Le volume interne du four doit pouvoir accueillir votre travail. Commencez par mesurer votre plus grand échantillon ou le creuset que vous avez l'intention d'utiliser.

Assurez un dégagement adéquat — au moins 1 à 2 pouces (25 à 50 mm) autour de l'échantillon — pour permettre une circulation d'air et un chauffage uniforme appropriés. Le surchargement d'un four est une cause principale de résultats inexacts.

Considérez votre taille de lot et votre débit. Une chambre plus grande permet de traiter plus d'échantillons à la fois, mais consommera plus d'énergie et mettra plus de temps à chauffer.

Alignement avec votre application spécifique

Le processus dicte les caractéristiques spécialisées. Pour les applications de calcination ou de combustion, une excellente ventilation est obligatoire pour évacuer en toute sécurité les fumées et la vapeur. Recherchez des modèles dotés d'une haute cheminée d'évacuation.

Pour des processus tels que le recuit ou le brasage de certains métaux, vous pourriez avoir besoin d'une atmosphère inerte pour éviter l'oxydation. Cela nécessite un four équipé de ports à gaz scellés pour l'introduction d'azote ou d'argon.

Évaluation de la construction et des performances du four

Une fois que vous connaissez vos exigences, vous pouvez évaluer comment différents fours sont construits pour y répondre.

Éléments chauffants et isolation : le moteur du four

Les éléments chauffants sont le cœur du four. La plupart des fours fonctionnant jusqu'à 1100-1200 °C utilisent des éléments en fil Kanthal (FeCrAl), qui sont durables et rentables.

Pour les températures plus élevées (jusqu'à 1700-1800 °C), les fours utilisent des éléments en Carbure de Silicium (SiC) ou en Disiliciure de Molybdène (MoSi2). Ceux-ci sont plus chers et peuvent être plus fragiles, mais sont nécessaires pour les céramiques à haute température et la science des matériaux.

Une isolation en fibre céramique de haute qualité est essentielle pour l'efficacité énergétique et la stabilité de la température. Une meilleure isolation signifie que moins de chaleur s'échappe, réduisant la consommation d'énergie et maintenant l'extérieur du four plus froid et plus sûr.

Contrôle de la température et précision

Les fours modernes utilisent un contrôleur PID (Proportionnel-Intégral-Dérivé) pour gérer la température. Ce système ajuste constamment la puissance pour maintenir le point de consigne avec une grande précision, évitant les dépassements et les sous-dépassements.

Pour les processus complexes, recherchez un contrôleur programmable qui vous permet de créer des profils thermiques multi-étapes (par exemple, monter à 600 °C, maintenir pendant 2 heures, monter à 900 °C).

Fonctionnalités de sécurité

Les dispositifs de sécurité essentiels ne sont pas négociables. Recherchez une protection contre les surchauffes, qui éteint automatiquement le four s'il dépasse une température de sécurité maximale.

Un interrupteur de sécurité de porte qui coupe l'alimentation des éléments chauffants lorsque la porte est ouverte est une autre caractéristique critique qui protège à la fois l'opérateur et les éléments contre le choc thermique.

Comprendre les compromis

Choisir un four implique d'équilibrer des priorités concurrentes. Être conscient de ces compromis vous aidera à prendre une décision plus éclairée.

Coût par rapport à la température maximale

Il existe une corrélation directe et forte entre le prix et la température maximale. Le besoin d'éléments chauffants spécialisés (SiC, MoSi2) et d'une isolation avancée dans les modèles à haute température augmente considérablement leur coût. Ne payez pas pour une plage de température que vous n'utiliserez jamais.

Taille de la chambre par rapport à l'efficacité énergétique

Un grand four vide est inefficace. Il consomme plus d'énergie et met plus de temps à atteindre son point de consigne. Bien qu'il soit tentant d'acheter une taille plus grande pour une flexibilité future, un four de taille appropriée pour votre flux de travail actuel aura des coûts opérationnels inférieurs.

Vitesse par rapport à la durée de vie des éléments

Les vitesses de chauffage et de refroidissement agressives sollicitent énormément les éléments chauffants, raccourcissant leur durée de vie. Si votre processus n'exige pas strictement un cyclage rapide, l'utilisation de vitesses de montée plus modérées prolongera considérablement la vie de ces composants consommables critiques.

Faire le bon choix pour votre objectif

Votre décision finale doit être guidée par votre objectif principal.

- Si votre objectif principal est la recherche sur les matériaux de haute précision : Privilégiez un four avec une excellente uniformité de température documentée, un contrôleur programmable multi-étapes et des options de contrôle d'atmosphère.

- Si votre objectif principal est le calcinage de routine ou l'analyse gravimétrique : Privilégiez une construction robuste, une excellente ventilation pour gérer les sous-produits corrosifs et des performances reproductibles par rapport aux fonctionnalités de pointe.

- Si votre objectif principal est le traitement thermique général de laboratoire ou d'atelier : Privilégiez une plage de température polyvalente (par exemple, jusqu'à 1100 °C) et une taille de chambre qui peut accueillir la variété de pièces avec lesquelles vous prévoyez de travailler.

En définissant rigoureusement les exigences de votre processus en premier lieu, vous transformez un achat complexe en un investissement confiant dans vos résultats.

Tableau récapitulatif :

| Critère de sélection | Considérations clés |

|---|---|

| Température maximale | Choisissez un four coté 50-100°C au-dessus de votre température de travail. |

| Taille de la chambre | Assurez un dégagement de 1 à 2 pouces autour de votre plus grand échantillon pour un chauffage uniforme. |

| Besoins d'application | Le calcinage nécessite une ventilation ; le recuit peut nécessiter une atmosphère inerte. |

| Éléments chauffants | Kanthal (jusqu'à 1200°C) ; SiC/MoSi2 pour des températures plus élevées (jusqu'à 1800°C). |

| Fonctionnalités clés | Contrôleur PID, profils programmables, protection contre les surchauffes, interrupteur de sécurité de porte. |

Prêt à trouver votre four à moufle parfait ?

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tubes et rotatifs, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques — que vous ayez besoin d'une uniformité de température précise pour la recherche sur les matériaux, d'une ventilation robuste pour le calcinage ou d'un traitement thermique polyvalent pour votre atelier.

Laissez nos experts vous aider à faire un investissement confiant dans vos résultats.

Contactez KINTEL dès aujourd'hui pour une consultation personnalisée

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs