Oui, absolument. Non seulement l'aluminium peut être fondu dans un four à induction, mais c'est une méthode très pratique et souvent préférée pour les applications industrielles. La physique unique du chauffage par induction offre des avantages significatifs en termes de vitesse, d'efficacité et de contrôle de la qualité lors du traitement de l'aluminium et de ses alliages.

La question n'est pas de savoir si un four à induction peut faire fondre l'aluminium, mais pourquoi c'est un outil si efficace pour cette tâche. Sa capacité à générer de la chaleur directement à l'intérieur du métal offre un niveau de contrôle et de pureté que les fours conventionnels ont du mal à égaler.

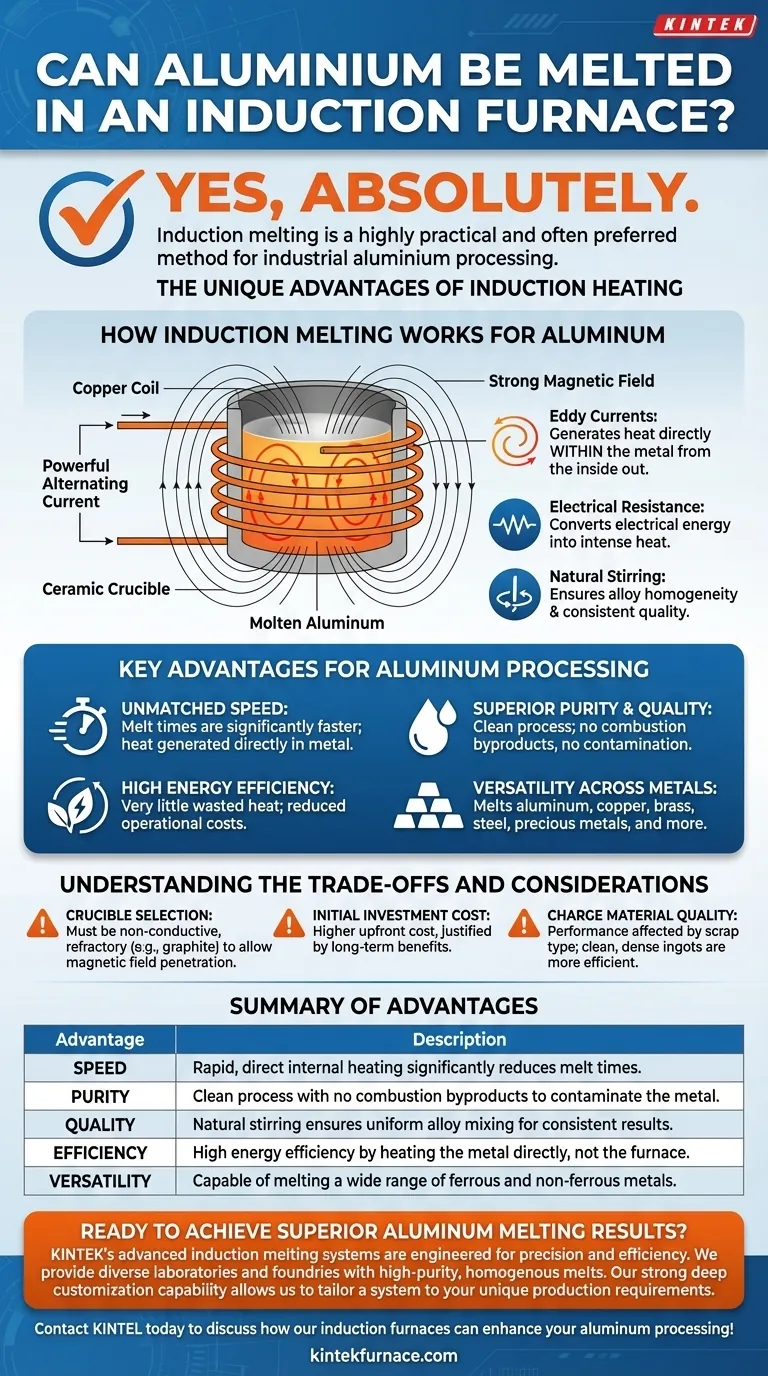

Comment la fusion par induction fonctionne pour l'aluminium

La fusion par induction est fondamentalement différente des fours à combustible ou à résistance. Elle ne chauffe pas l'aluminium de l'extérieur vers l'intérieur ; elle génère de la chaleur de l'intérieur vers l'extérieur.

Le principe de l'induction électromagnétique

Un four à induction utilise un puissant courant alternatif passant à travers une bobine de cuivre. Cela crée un champ magnétique fort et rapidement changeant autour du creuset contenant l'aluminium. Ce champ magnétique induit de puissants courants électriques, connus sous le nom de courants de Foucault, directement à l'intérieur de la charge d'aluminium.

Le rôle de la résistance électrique

Lorsque ces courants de Foucault traversent l'aluminium, ils rencontrent la résistance électrique naturelle du métal. Cette résistance convertit l'énergie électrique en chaleur intense, provoquant la fusion rapide et efficace de l'aluminium.

Brassage naturel pour l'homogénéité des alliages

Les puissantes forces magnétiques en jeu créent également un effet de brassage naturel ou "moteur" au sein du métal en fusion. Pour les alliages d'aluminium, c'est un avantage essentiel, car il garantit que tous les éléments d'alliage sont mélangés de manière approfondie et uniforme, ce qui donne un produit final constant et de haute qualité.

Principaux avantages pour le traitement de l'aluminium

L'utilisation d'un four à induction pour l'aluminium offre plusieurs avantages opérationnels distincts par rapport aux méthodes traditionnelles.

Vitesse inégalée

Parce que la chaleur est générée directement à l'intérieur du métal, les temps de fusion sont considérablement plus rapides. Il n'est pas nécessaire d'attendre qu'une chambre de four chauffe, puis de transférer lentement cette chaleur à la charge. Cela conduit à une productivité et un débit plus élevés.

Pureté et qualité supérieures

L'induction est un processus de fusion exceptionnellement propre. Puisqu'il n'y a pas de combustion, les sous-produits comme le gaz et la suie ne peuvent pas contaminer l'aluminium en fusion. Il en résulte une fusion de plus grande pureté, ce qui est essentiel pour de nombreuses applications de fonderie et de fabrication.

Haute efficacité énergétique

En chauffant le métal directement, très peu d'énergie est gaspillée à chauffer les parois du four ou l'atmosphère environnante. Cela fait de la fusion par induction l'une des méthodes les plus économes en énergie disponibles, réduisant les coûts d'exploitation à long terme.

Polyvalence sur les métaux

Les fours à induction ne se limitent pas à l'aluminium. Leur polyvalence permet de faire fondre une large gamme de métaux ferreux et non ferreux, y compris le cuivre, le laiton, l'acier, le fer et même les métaux précieux comme l'or et l'argent.

Comprendre les compromis et les considérations

Bien que très efficace, la décision d'utiliser un four à induction implique de comprendre ses exigences et ses limites spécifiques.

La sélection du creuset est primordiale

Le creuset, qui contient l'aluminium, doit être fabriqué dans un matériau réfractaire non conducteur comme le graphite ou un composite céramique. Il doit permettre au champ magnétique de le traverser pour atteindre le métal tout en étant capable de résister à la chaleur intense de l'aluminium en fusion.

Coût d'investissement initial

Les systèmes de fours à induction ont généralement un coût d'investissement initial plus élevé que les simples fours à gaz. Cet investissement est souvent justifié par des coûts énergétiques à long terme plus faibles, une productivité plus élevée et une meilleure qualité du métal.

Qualité du matériau de charge

Bien que polyvalent, la performance d'un four à induction peut être affectée par le type de ferraille d'aluminium chargée. La ferraille très fine, lâche ou fortement oxydée peut être moins efficace à fondre que des lingots ou des solides propres et denses.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de fusion dépend entièrement de vos priorités opérationnelles.

- Si votre objectif principal est la production d'alliages de haute qualité : L'action de brassage naturelle et le chauffage propre par induction en font le choix idéal pour assurer une cohérence métallurgique.

- Si votre objectif principal est la vitesse et un débit élevé : Les cycles de fusion rapides d'un four à induction offrent un avantage significatif en termes de productivité par rapport aux méthodes conventionnelles.

- Si votre objectif principal est l'efficacité énergétique et le contrôle environnemental : La méthode de chauffage direct par induction minimise le gaspillage d'énergie et élimine les émissions de combustion, ce qui en fait un choix plus propre et plus rentable.

En fin de compte, l'exploitation de la technologie d'induction pour l'aluminium offre une voie précise, propre et efficace vers des résultats de fusion supérieurs.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Vitesse | Le chauffage interne direct et rapide réduit considérablement les temps de fusion. |

| Pureté | Processus propre sans sous-produits de combustion pour contaminer le métal. |

| Qualité | Le brassage naturel assure un mélange uniforme de l'alliage pour des résultats constants. |

| Efficacité | Haute efficacité énergétique en chauffant le métal directement, et non le four. |

| Polyvalence | Capable de faire fondre une large gamme de métaux ferreux et non ferreux. |

Prêt à obtenir des résultats de fusion d'aluminium supérieurs ?

Les solutions avancées de fours à haute température de KINTEK, y compris nos robustes systèmes de fusion par induction, sont conçues pour la précision et l'efficacité. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous fournissons à divers laboratoires et fonderies la technologie nécessaire pour garantir des fusions homogènes et de haute pureté.

Notre forte capacité de personnalisation nous permet d'adapter un système – qu'il s'agisse d'un four à moufle, tubulaire, rotatif, sous vide ou à atmosphère – pour répondre à vos exigences de production uniques et à vos objectifs opérationnels.

Contactez KINTEL dès aujourd'hui pour discuter de la manière dont nos fours à induction peuvent améliorer votre traitement de l'aluminium !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5