Vous avez tout fait correctement. Vous avez passé des semaines à préparer méticuleusement un nouvel alliage de haute pureté. Le cycle de pressage à chaud sous vide est terminé, les alarmes sont silencieuses, et vous retirez un échantillon qui semble physiquement parfait. Mais ensuite, l'analyse post-traitement arrive, et votre cœur se serre. Le matériau est cassant, ses propriétés mécaniques sont erratiques, et il est complètement inutilisable pour l'application prévue. Des semaines de travail et des milliers d'euros en matériaux – perdus. Vous vous retrouvez à fixer le four, vous demandant quel réglage vous avez mal fait.

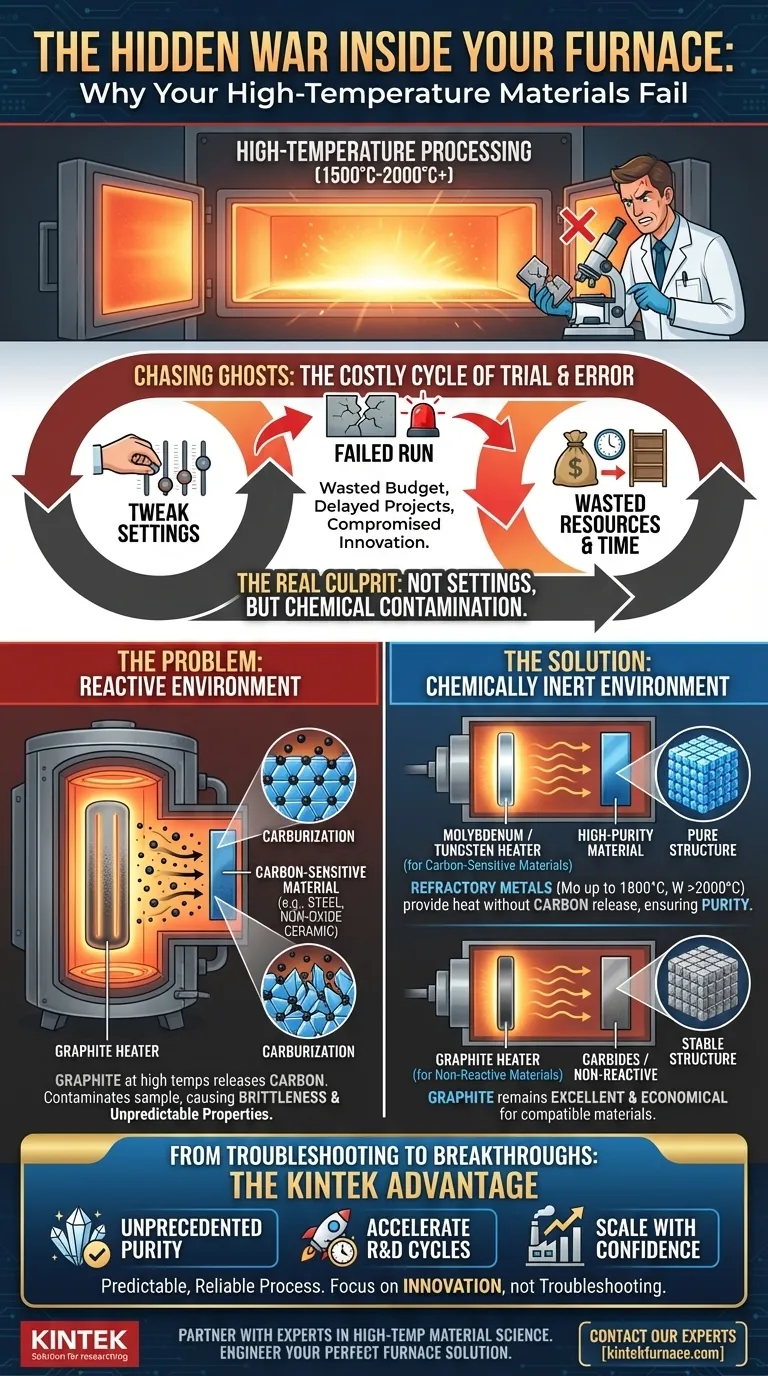

À la poursuite de fantômes : Pourquoi modifier les réglages n'est pas la solution

Ce scénario est frustrantement courant dans les laboratoires de matériaux avancés et les installations de production. Face à des résultats incohérents, l'instinct naturel est de commencer à modifier les paramètres. « Peut-être avons-nous besoin d'un temps de maintien plus long », suggère l'équipe. « Essayons d'augmenter la pression », propose un autre. « Peut-être qu'un taux de montée plus lent résoudra le problème. »

Ainsi commence un cycle coûteux et long d'essais et d'erreurs. Chaque essai infructueux a des conséquences importantes :

- Ressources gaspillées : Les métaux de haute pureté, les céramiques avancées et les poudres composites sont coûteux. Chaque lot échoué est un coup direct porté au budget de R&D.

- Délais retardés : Les projets stagnent car votre équipe est embourbée dans le dépannage du processus au lieu de faire avancer la recherche ou la production.

- Innovation compromise : De nouveaux matériaux prometteurs sont abandonnés car l'équipe ne parvient pas à obtenir un processus de fabrication répétable, tuant l'innovation avant même qu'elle ne puisse commencer.

Ces « solutions » fonctionnent rarement car elles reposent sur une hypothèse erronée. Elles supposent que le four est une boîte passive qui applique simplement de la chaleur et de la pression. La réalité est bien plus complexe.

Le véritable coupable : une réaction chimique à haute température

Voici la vérité fondamentale que beaucoup ignorent : à des températures de traitement de 1500°C, 2000°C ou plus, votre four n'est pas un environnement stérile. C'est une chambre chimique réactive.

Le problème n'est pas votre profil de température ou vos réglages de pression. Le problème est que votre élément chauffant – la source même de l'énergie – contamine activement votre échantillon.

La source de contamination cachée

Considérez l'élément chauffant le plus courant et le plus rentable : le graphite. Pour de nombreuses applications, comme le frittage de carbures, c'est un excellent choix. Mais si vous traitez un matériau sensible au carbone, tel qu'un alliage d'acier spécialisé ou une céramique non oxydique, une réaction chimique désastreuse se produit :

- À des températures extrêmes, l'élément chauffant en graphite commence à libérer des particules de carbone microscopiques.

- Dans l'environnement sous vide, ces atomes de carbone voyagent et s'incrustent directement à la surface et dans la structure de votre échantillon.

- Votre matériau de haute pureté, soigneusement formulé, est maintenant contaminé par du carbone indésirable, un processus appelé carburation. Cela modifie fondamentalement sa structure cristalline, le rendant cassant et imprévisible.

C'est pourquoi changer les réglages échoue. Vous avez essayé de résoudre un problème de science des matériaux en ajustant les commandes de la machine, alors que la cause profonde est une incompatibilité chimique fondamentale entre les composants principaux du four et votre pièce.

Au-delà de la chaleur : Ingénierie d'un environnement chimiquement inerte

Pour résoudre véritablement ce problème, vous n'avez pas besoin de modifier sans cesse votre processus ; vous devez contrôler l'environnement chimique. Cela nécessite un four qui n'est pas seulement un appareil de chauffage, mais un système précisément conçu, basé sur une compréhension approfondie de la science des matériaux à haute température.

La solution consiste à choisir un élément chauffant chimiquement inerte à votre matériau spécifique.

- Pour les métaux et céramiques sensibles au carbone : Les métaux réfractaires comme le molybdène (jusqu'à 1800°C) ou le tungstène (au-dessus de 2000°C) sont le choix idéal. Ils fournissent une chaleur exceptionnelle sans libérer de carbone, garantissant la pureté de votre matériau.

- Pour les matériaux non réactifs ou les carbures : Le graphite reste une option excellente et économique, offrant des performances robustes lorsque la compatibilité chimique n'est pas une préoccupation.

C'est la philosophie de conception derrière les solutions de fours KINTEK. Nous reconnaissons qu'une seule taille ne convient pas à tous. Notre expertise ne réside pas seulement dans la construction de machines qui chauffent ; elle consiste à créer l'environnement parfait et non réactif pour votre application spécifique. Notre capacité de personnalisation approfondie signifie que nous travaillons avec vous pour sélectionner l'élément chauffant, l'isolation et les matériaux de chambre précis qui garantissent la compatibilité chimique, éliminant la contamination comme variable de votre processus.

Des dépannages aux découvertes : La puissance d'un processus prévisible

Lorsque vous éliminez la variable cachée de la contamination chimique, toute la dynamique de votre travail change. Le four cesse d'être une source de frustration et devient un outil fiable et prévisible pour l'innovation.

Avec un four correctement adapté à votre matériau, vous débloquez de nouvelles possibilités :

- Atteindre une pureté sans précédent : Développez des alliages et des composites de nouvelle génération avec la confiance que leurs propriétés ne seront pas compromises par l'environnement de traitement.

- Accélérer les cycles de R&D : Passez sans heurts du concept au prototype validé sans des mois de dépannage. Votre premier essai devient votre meilleur essai.

- Évoluer en toute confiance : Passez des expériences à l'échelle du laboratoire à la production complète, en sachant que les propriétés de votre matériau resteront constantes lot après lot, garantissant des rendements élevés et la fiabilité du produit.

En fin de compte, résoudre la « guerre cachée » à l'intérieur de votre four libère vos atouts les plus précieux – votre temps, votre budget et votre personnel expert – pour se concentrer sur ce qu'ils font le mieux : repousser les limites de la science des matériaux et créer ce qui suit.

Résoudre vos défis de traitement à haute température va au-delà du matériel ; il s'agit de s'associer à des experts qui comprennent la science complexe derrière votre travail. Si vous en avez assez de lutter contre des résultats incohérents et que vous souhaitez construire un processus véritablement fiable et répétable, notre équipe est prête à vous aider à concevoir la solution de four parfaite pour vos matériaux uniques. Discutons des exigences spécifiques de votre projet. Contactez nos experts.

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Articles associés

- Comment choisir la bonne température de four de pressage à chaud sous vide pour vos matériaux

- Au-delà de la liste de pièces : la vraie raison de l'échec de votre presse à chaud sous vide (et comment y remédier)

- Pourquoi vos métaux de haute pureté s'oxydent dans un vide parfait — et comment y remédier

- Comment les fours de frittage sous vide et pression améliorent les performances des matériaux dans diverses industries

- La vraie raison de l'échec de vos matériaux haute performance (et ce n'est pas l'alliage)