Vous avez passé des semaines à affiner votre processus. Les matières premières sont de la plus haute qualité, les paramètres sont méticuleusement réglés. Vous retirez le premier échantillon de votre presse à chaud sous vide, et il est parfait : dense, pur et possédant exactement les propriétés que vous avez conçues. Victoire.

Mais le lot suivant est un échec. Et celui d'après. Soudain, vos résultats sont marqués par la porosité, l'oxydation ou une mauvaise liaison. Vous vous retrouvez à regarder un tas de matériaux coûteux mis au rebut, vous demandant : « Qu'est-ce qui n'a pas fonctionné ? Nous n'avons rien changé. »

Ce scénario est la frustration silencieuse dans les laboratoires de matériaux avancés du monde entier. C'est un problème qui semble défier la logique, transformant des recherches prometteuses en une bataille contre l'équipement lui-même.

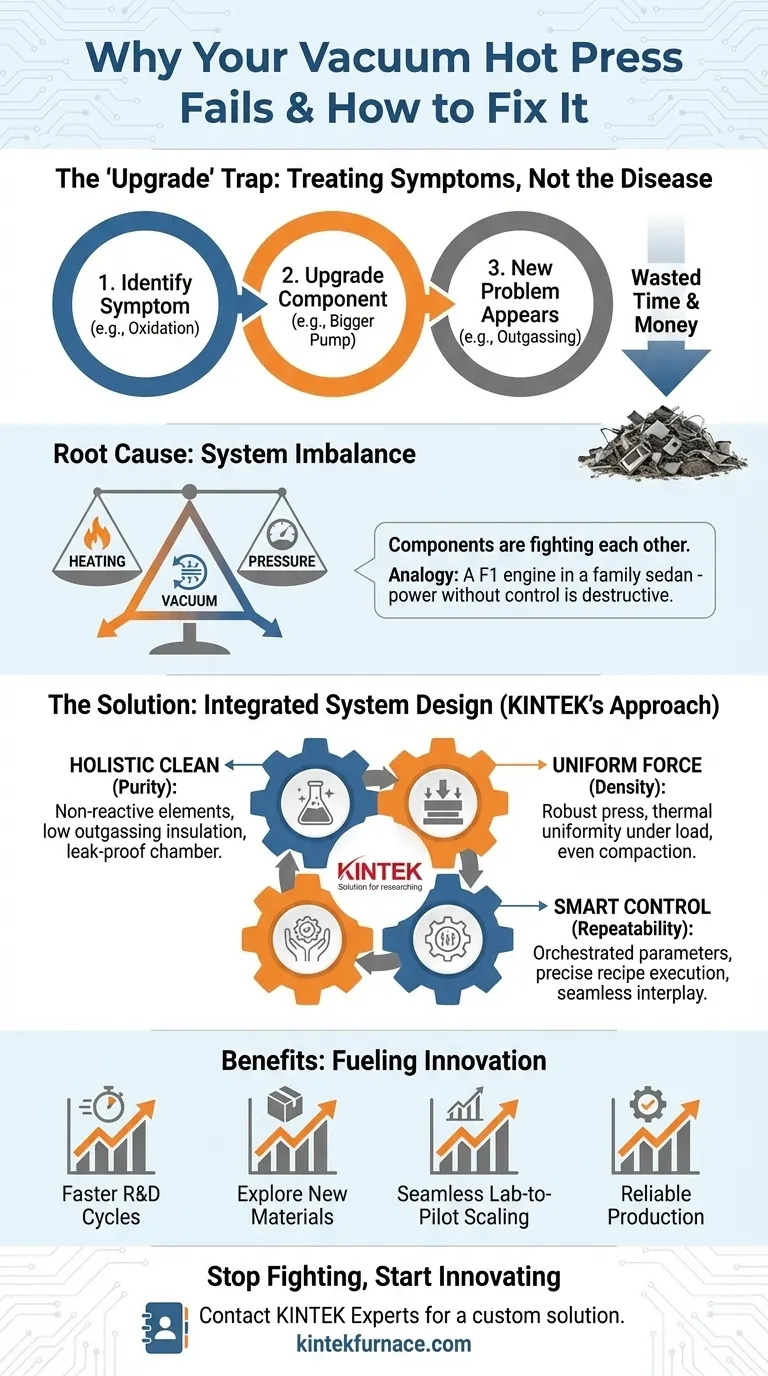

Le cercle vicieux des « mises à niveau » et des revers

Face à l'incohérence, la première étape logique consiste à dépanner les composants. La pensée est la suivante :

- « Nous constatons une oxydation. » La solution évidente ? « Investissons dans une pompe à vide plus puissante pour obtenir un vide plus poussé. »

- « Notre matériau n'est pas assez dense. » La solution claire ? « Nous avons besoin d'une presse hydraulique capable d'appliquer plus de force. »

- « Le processus prend trop de temps. » La réponse simple ? « Installons des éléments chauffants à plus haute température. »

Vous mettez donc à niveau un composant, relancez le test, et pendant un instant, cela semble fonctionner. Mais bientôt, un nouveau problème inattendu apparaît. La nouvelle pompe à vide a du mal car les nouveaux éléments chauffants dégagent plus de gaz que les anciens. L'augmentation de la pression provoque la fissuration de l'échantillon car la température n'est pas parfaitement uniforme sur la platine. Vous avez résolu un symptôme pour en créer un autre.

Ce n'est pas seulement un casse-tête technique ; c'est un fardeau financier important. Chaque cycle d'échec consomme des matériaux avancés coûteux, retarde les délais des projets de semaines ou de mois, et érode la confiance dans votre capacité à passer de la R&D à une production fiable. Vous êtes pris dans un cycle coûteux de « jeu du taupin », traitant les symptômes sans jamais guérir la maladie.

La cause profonde : ce ne sont pas les composants, c'est le conflit

Voici la vérité fondamentale souvent négligée : une presse à chaud sous vide n'est pas une collection de pièces indépendantes. C'est un système intégré et finement équilibré.

Le problème n'est pas que votre pompe à vide est mauvaise ou que votre presse est faible. La cause profonde de votre incohérence est un déséquilibre fondamental entre les trois systèmes principaux : chauffage, vide et pression. Ils travaillent les uns contre les autres au lieu d'agir de concert.

Pensez-y comme à la construction d'une voiture de course. Vous ne mettriez pas un moteur de Formule 1 de 1 000 chevaux dans une berline familiale standard. Sans améliorer les freins, la suspension et la transmission pour qu'ils correspondent, la puissance n'est pas seulement inutile, elle est destructrice.

C'est précisément ce qui se passe dans votre four :

- Un système de chauffage puissant génère une énergie thermique immense, mais il peut également provoquer le dégazage des composants, submergeant un système de vide qui n'a pas été conçu pour gérer cette charge de gaz spécifique à cette température spécifique.

- Un puissant système de pressage applique une force immense, mais il est inefficace si le système de chauffage ne peut pas fournir une uniformité de température absolue, créant des points de contrainte et des défauts.

- Un système de vide haute performance peut créer un environnement pur, mais il est rendu inutile si les joints de chambre ou les matériaux d'isolation ne sont pas choisis pour résister à la température et à la pression cibles sans fuir ou contaminer le processus.

Les mises à niveau « de bon sens » échouent car elles traitent le four comme une liste de pièces. Elles perturbent le délicat équilibre requis pour un processus réussi, garantissant que vous chasserez toujours le prochain problème.

La solution : un four conçu comme un système, pas comme une somme de pièces

Pour échapper définitivement au cycle de l'incohérence, vous n'avez pas besoin de meilleures pièces ; vous avez besoin d'un système intégré meilleur. Vous avez besoin d'un four où chaque composant est sélectionné et conçu pour fonctionner en parfaite harmonie afin de répondre aux exigences spécifiques de votre matériau et de votre processus.

C'est la philosophie fondamentale des solutions de fours KINTEK. Nous n'assemblons pas seulement des composants de haute qualité ; nous concevons des systèmes cohérents. Nous reconnaissons que la clé de la reproductibilité réside dans l'assurance d'un équilibre parfait entre les capacités de chauffage, de vide et de pressage.

Notre capacité de personnalisation approfondie est la façon dont nous tenons cette promesse. Nous construisons votre four sur la base d'une compréhension approfondie de votre application :

- Pour obtenir la pureté ultime du matériau : Nous ne fournissons pas seulement une pompe à vide poussé. Nous l'associons aux bons éléments chauffants non réactifs (comme le molybdène ou le tungstène), sélectionnons des matériaux isolants à faible taux de dégazage et concevons une chambre étanche pour créer un environnement globalement propre.

- Pour la fabrication de composites haute densité : Nous n'augmentons pas seulement la pression. Nous concevons un mécanisme de pressage robuste et l'intégrons à un système de chauffage spécifiquement configuré pour une uniformité thermique exceptionnelle sous charge, garantissant une compaction uniforme sans défauts.

- Pour assurer la reproductibilité du processus : Nous construisons des systèmes de contrôle PLC sophistiqués qui ne gèrent pas seulement les paramètres individuels, mais orchestrent leur interaction transparente, exécutant votre recette avec précision, lot après lot.

Un four KINTEK n'est pas un produit prêt à l'emploi ; c'est une solution spécialement conçue, pensée dès le départ pour résoudre votre défi matériel spécifique.

Passer de la lutte contre votre four à l'alimentation de l'innovation

Lorsque votre équipement cesse d'être une variable imprévisible, un changement profond se produit. L'énergie de votre équipe n'est plus consommée par le dépannage et la réexécution d'expériences ratées. Au lieu de cela, ce capital intellectuel est libéré pour faire ce qu'il fait de mieux : innover.

Avec un système de presse à chaud sous vide véritablement intégré et fiable, vous pouvez :

- Accélérer les cycles de R&D en obtenant des données fiables et reproductibles dès la première tentative.

- Explorer des matériaux et des processus plus ambitieux, confiant que votre équipement peut relever le défi.

- Passer sans heurts du laboratoire à la production pilote, sachant que vos résultats sont reproductibles.

- Respecter les délais des clients et les objectifs de production avec certitude, en bâtissant une réputation de fiabilité.

En fin de compte, résoudre le problème du déséquilibre du système ne consiste pas seulement à obtenir de meilleurs échantillons. Il s'agit de libérer tout le potentiel de votre laboratoire pour développer la prochaine génération de matériaux avancés.

Vos défis de traitement des matériaux sont uniques. Votre four devrait l'être aussi. Arrêtez de vous battre contre un système en conflit et laissez notre équipe concevoir une solution où chaque composant travaille à l'unisson pour atteindre vos objectifs. Pour discuter des exigences spécifiques de votre projet, Contactez nos experts.

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de traitement thermique et de frittage par induction sous vide 600T

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Articles associés

- Comment choisir la bonne température de four de pressage à chaud sous vide pour vos matériaux

- Pourquoi vos métaux de haute pureté s'oxydent dans un vide parfait — et comment y remédier

- Pourquoi votre four sous vide est tombé en panne après le déménagement du laboratoire — Et comment l'éviter

- Votre four sous vide est un système, pas un composant — Voici pourquoi tout change

- Votre four a atteint la température. Alors pourquoi votre expérience a-t-elle échoué ?