Vous avez effectué un cycle de chauffage impeccable. Le manomètre confirme un vide profond et stable. Vous avez suivi la procédure à la lettre. Mais lorsque vous ouvrez enfin la chambre du four, votre cœur se serre. Le métal de haute pureté — qui devrait être vierge et brillant — est terni, décoloré et oxydé. Tout le lot, et les heures de travail qu'il représente, est une perte. Qu'est-ce qui a mal tourné ?

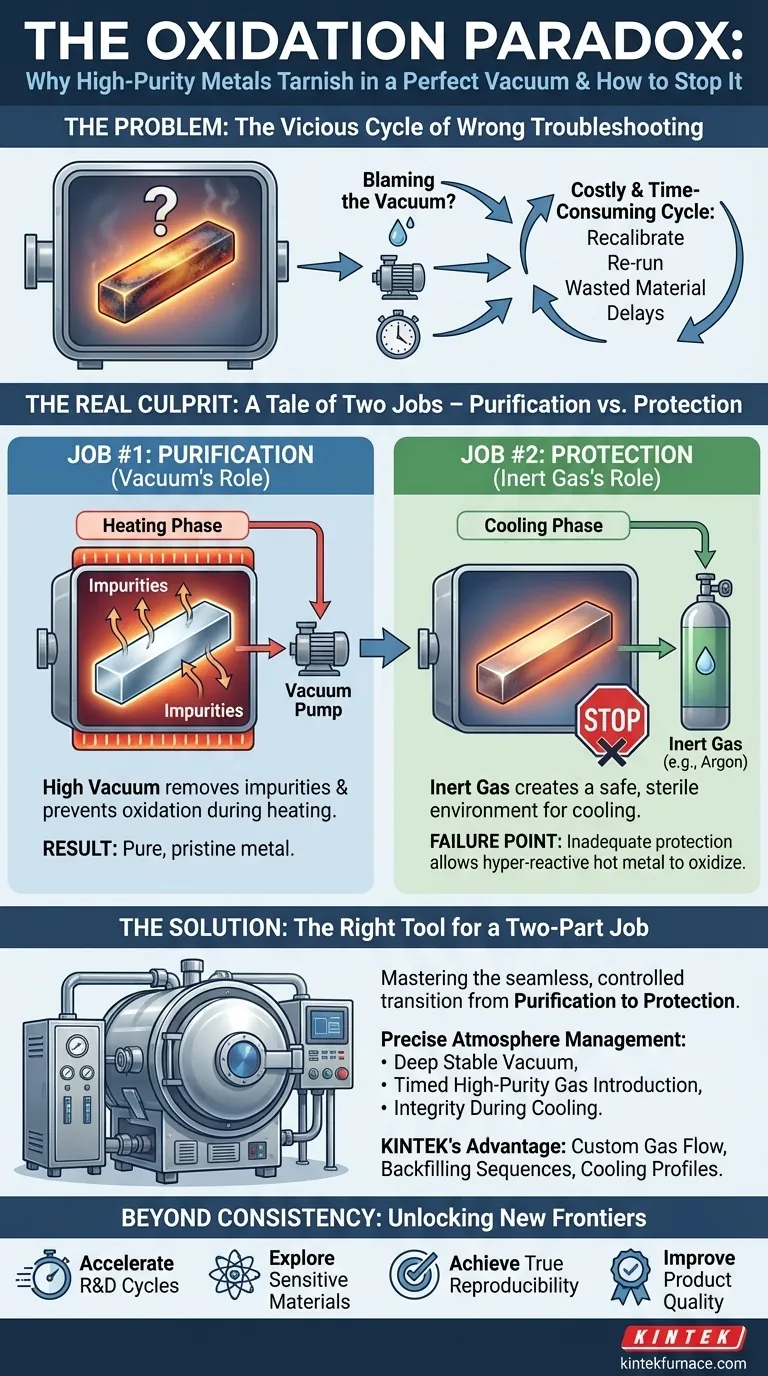

Le cercle vicieux du dépannage du mauvais problème

Si ce scénario vous semble douloureusement familier, vous n'êtes pas seul. Dans les laboratoires et les centres de R&D du monde entier, cet échec précis est une source récurrente de frustration. La réaction immédiate et logique est de blâmer le vide.

Les ingénieurs et les chercheurs commencent instinctivement à dépanner la phase de purification :

- « Y a-t-il une fuite microscopique dans la chambre ? »

- « La pompe à vide a-t-elle sous-performé ? »

- « Devrions-nous augmenter le temps de maintien à température ? »

Cela conduit à un cycle coûteux et chronophage de recalibrage des équipements, de réexécution des tests et d'examen minutieux du système de vide — tout cela alors que la véritable cause reste cachée.

Les conséquences commerciales sont importantes. Chaque lot échoué se traduit directement par un gaspillage de matériaux de grande valeur, des retards critiques dans les projets et une perte de confiance dans les résultats de la R&D. Lorsque les résultats sont incohérents, il devient impossible de développer de manière fiable de nouveaux matériaux ou de garantir la qualité de ceux existants, mettant en péril les délais d'innovation et de production.

Le véritable coupable : une histoire de deux tâches — Purification vs. Protection

Le tournant se produit lorsque nous réalisons que le problème ne se produit pas pendant l'étape de purification. Il se produit après. L'oxydation persistante n'est pas un échec du vide ; c'est un échec de protection pendant la phase critique de refroidissement.

Un processus de four sous vide a deux tâches distinctes, également importantes :

Tâche n° 1 : Purification (Le rôle du vide)

Sous vide poussé, les impuretés volatiles et les gaz dissous sont évaporés et évacués. L'absence quasi totale d'oxygène empêche le métal de s'oxyder lorsqu'il chauffe. Le vide remplit cette tâche exceptionnellement bien, créant un métal chimiquement pur et vierge.

Tâche n° 2 : Protection (Le rôle du gaz inerte)

Voici le paradoxe : le succès du vide crée une nouvelle vulnérabilité. À la fin du cycle de chauffage, vous avez un métal parfaitement pur qui est extrêmement chaud. Dans cet état, il est hyper-réactif. Si vous laissiez l'air ambiant pénétrer dans la chambre, il s'oxyderait instantanément, annulant tout votre travail acharné.

C'est là qu'intervient le gaz inerte, comme l'argon. Son rôle n'est pas de nettoyer le métal — cela est déjà fait. Son rôle est d'agir comme un garde du corps. En remplissant la chambre avec un gaz de haute pureté et non réactif, vous créez un environnement sûr et stérile pour que le métal refroidisse sans être exposé à l'oxygène.

Les « solutions courantes » consistant à ajuster le vide échouent car elles s'attaquent à la mauvaise tâche. C'est comme blâmer le chirurgien pour une infection post-opératoire survenue parce que la salle de réveil n'était pas stérile. Votre purification était parfaite ; l'échec résidait dans la protection du résultat.

Le bon outil pour une tâche en deux parties

Pour résoudre ce problème de manière permanente, vous n'avez pas besoin d'un vide plus puissant. Vous avez besoin d'un système de four qui maîtrise la transition transparente et contrôlée de la purification à la protection.

Cela nécessite plus qu'une simple chambre capable de maintenir le vide ; cela nécessite un contrôle précis de l'ensemble du cycle de gestion de l'atmosphère. Vous avez besoin d'un système capable de :

- Maintenir un vide profond et stable pour garantir la purification.

- Introduire un gaz inerte de haute pureté au moment et à la pression exacts.

- Assurer l'intégrité de l'atmosphère pendant toute la phase de refroidissement, empêchant tout contaminant d'entrer.

C'est précisément pourquoi les fours sous vide et atmosphériques de KINTEK sont conçus pour exceller. Nous comprenons que la création d'un matériau pur et sa préservation sont deux faces d'une même médaille. Nos fours sont conçus non seulement pour atteindre un excellent vide, mais aussi pour fournir les systèmes de contrôle de gaz sophistiqués et l'intégrité de la chambre nécessaires pour gérer sans faille le passage critique d'un environnement sous vide à une atmosphère inerte protectrice. Nos profondes capacités de personnalisation signifient que nous pouvons adapter le débit de gaz, les séquences de remplissage et les profils de refroidissement aux besoins spécifiques de vos matériaux hautement réactifs.

Au-delà de la cohérence : débloquer de nouvelles frontières matérielles

Lorsque vous pouvez enfin faire confiance à votre four pour livrer un produit parfait et non oxydé à chaque fois, l'attention se déplace du dépannage vers l'innovation. L'énergie autrefois consacrée à la réexécution d'expériences échouées est maintenant libérée pour un véritable progrès.

Avec un processus fiable, vous pouvez :

- Accélérer les cycles de R&D : Passez en toute confiance d'une expérience à l'autre, sachant que vos résultats ne sont pas compromis par des défauts de processus.

- Explorer des matériaux plus sensibles : Travaillez avec des alliages avancés et des métaux réactifs qui étaient auparavant trop difficiles à manipuler, ouvrant de nouvelles voies de découverte.

- Atteindre une véritable reproductibilité : Générez les données cohérentes et de haute qualité nécessaires à la publication académique ou à la mise à l'échelle vers la production pilote.

- Améliorer la qualité des produits : Assurez-vous que les matériaux que vous développez et produisez répondent aux normes les plus élevées de pureté et de performance, à chaque fois.

Vos défis matériels sont uniques. Notre capacité à les résoudre l'est aussi. Passons du dépannage à l'innovation. Pour discuter de la manière dont une atmosphère de four précisément contrôlée peut protéger vos projets les plus critiques, Contactez nos experts.

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Articles associés

- L'Architecture de la Pureté : Déconstruction du Système de Four à Vide

- Pourquoi vos pièces frittées échouent : Il ne s'agit pas seulement de chaleur, mais de pression et de pureté

- Le chiffre le plus important dans un four sous vide n'est pas sa température

- Au-delà du vide : Les coûts cachés d'un four à vide parfait

- Au-delà de la chaleur : La physique et la psychologie des fours sous vide