Vous avez tout fait dans les règles de l'art. Votre matériau est impeccable, votre profil de température est programmé au dixième de degré près, et votre processus se déroule exactement comme prévu. La pièce sort du four et a l'air parfaite. Mais lors des tests, elle échoue. La surface qui devrait être dure est molle. L'assemblage qui devrait être solide est cassant. Les propriétés de ce lot ne correspondent pas au précédent. Vous vérifiez votre équipement et relancez l'expérience, mais les résultats restent frustrantement imprévisibles, vous coûtant un temps précieux, des matériaux et de la confiance.

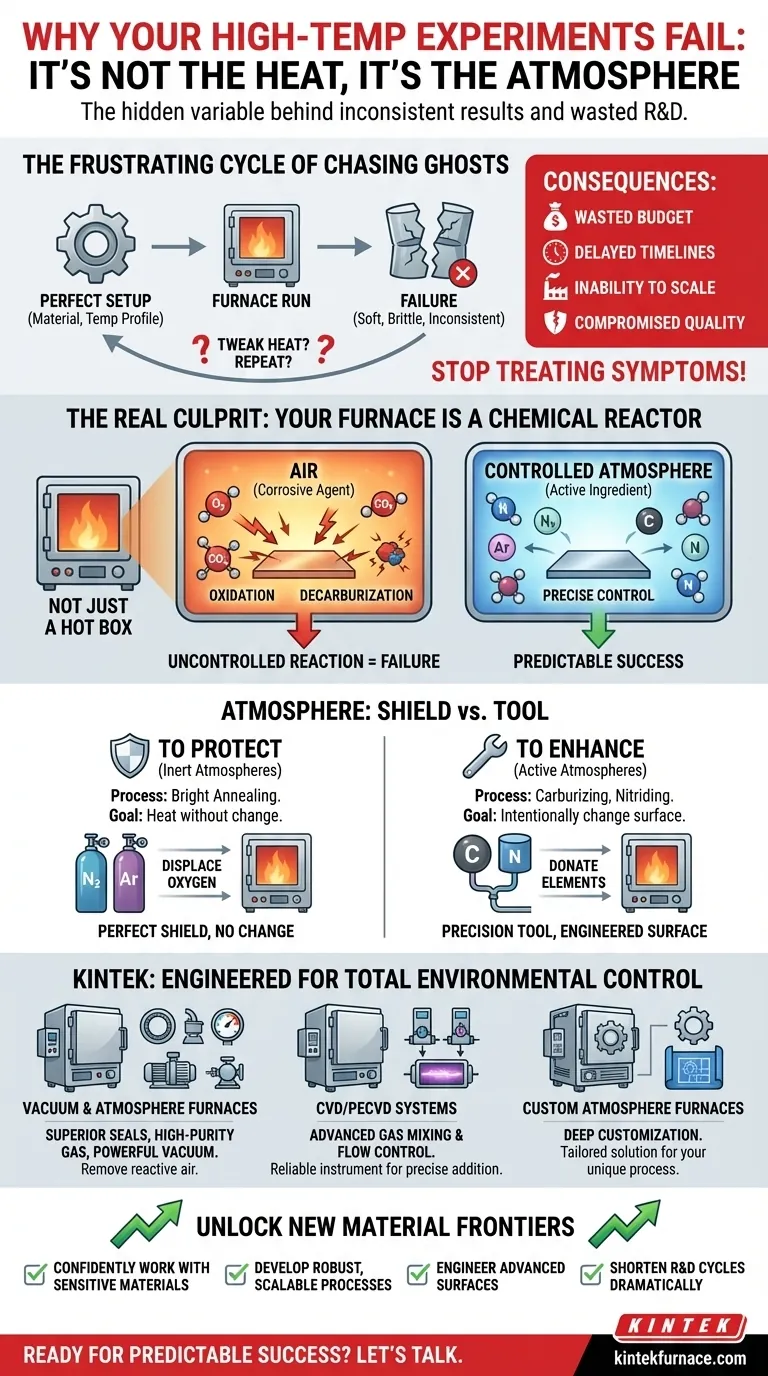

Le cycle frustrant de la chasse aux fantômes

Ce scénario est une réalité coûteuse dans d'innombrables laboratoires de R&D et installations de production. Face à des résultats incohérents, l'instinct naturel est de blâmer la variable la plus évidente : la chaleur. Les ingénieurs et les chercheurs passent des semaines à ajuster les vitesses de montée en température, à modifier les temps de maintien et à recalibrer les thermocouples, en supposant que le profil thermique est en cause.

Ces efforts, bien qu'intentionnés, sont souvent une chasse aux fantômes. L'équipe traite les symptômes, pas la maladie sous-jacente. Cela entraîne une cascade de conséquences négatives pour l'entreprise :

- Budgets de R&D gaspillés : Des matériaux précieux et des heures de travail sont consommés par la répétition d'expériences ratées.

- Délais retardés : Les projets stagnent, retardant les lancements de produits et compromettant les contrats.

- Incapacité à passer à l'échelle : Un processus qui fonctionne "parfois" en laboratoire ne peut jamais être mis à l'échelle de manière fiable pour la production, tuant l'innovation avant même qu'elle ne commence.

- Qualité compromise : Pour les produits finis, des propriétés de surface incohérentes peuvent entraîner des défaillances catastrophiques sur le terrain et nuire à la réputation d'une entreprise.

L'équipe est coincée dans une boucle parce qu'elle fonctionne selon une idée fausse fondamentale sur ce que fait réellement un four.

Le véritable coupable : votre four n'est pas juste une boîte chaude

La percée survient lorsque vous réalisez qu'un four à haute température n'est pas simplement un four pour chauffer les choses. C'est un réacteur chimique. À des températures élevées, les matériaux avec lesquels vous travaillez deviennent incroyablement réactifs. L'environnement entourant votre échantillon n'est pas un espace passif ; c'est un ingrédient chimique actif qui dicte le résultat final.

L'air que nous respirons, normalement inoffensif, devient un agent hautement corrosif à 800°C, oxydant agressivement et ruinant les matériaux sensibles. Le carbone, clé de la dureté de l'acier, peut littéralement être retiré de la surface par une atmosphère incorrecte, un processus appelé décarburation.

C'est la cause profonde de l'incohérence : une atmosphère non contrôlée conduit à une réaction chimique non contrôlée. Les "corrections" courantes échouent car elles ignorent complètement cette dimension chimique. Vous pouvez avoir le thermostat le plus précis du monde, mais si vous utilisez les mauvais ingrédients dans votre recette chimique, le résultat sera toujours mauvais.

L'atmosphère comme bouclier contre l'atmosphère comme outil

Une fois que vous considérez l'atmosphère comme un participant actif, vous pouvez la contrôler à deux fins principales :

-

Pour protéger (atmosphères protectrices/inertes) : Pour des processus comme le recuit brillant, le but est de chauffer une pièce sans la modifier. Ici, une atmosphère inerte (comme de l'azote ou de l'argon pur) agit comme un bouclier parfait, déplaçant l'oxygène destructeur et garantissant que la pièce ressort exactement comme elle est entrée.

-

Pour améliorer (atmosphères actives) : Pour des processus comme la cémentation ou la nitruration, le but est de modifier intentionnellement la surface. Ici, l'atmosphère devient un outil de précision, fournissant des éléments spécifiques (comme le carbone ou l'azote) à la surface du matériau pour créer une couche dure et résistante à l'usure.

Contrôler cet environnement est le seul moyen d'échapper au cycle de l'échec et d'obtenir des résultats répétables et prévisibles.

De variable incontrôlée à instrument de précision

Pour contrôler véritablement une réaction chimique à haute température, vous avez besoin de plus qu'une simple boîte bien isolée. Vous avez besoin d'un système conçu dès le départ pour gérer et maintenir un environnement chimique spécifique et stable. Vous avez besoin d'un four qui traite l'atmosphère avec la même précision qu'il traite la température.

C'est le principe sur lequel sont construits les fours KINTEK. Nous concevons nos systèmes non seulement pour fournir de la chaleur, mais pour offrir un contrôle environnemental total.

-

Pour une protection ultime : Nos fours sous vide et à atmosphère sont conçus avec des joints d'étanchéité supérieurs, des systèmes d'alimentation en gaz de haute pureté et de puissantes capacités de vide. Cela vous permet d'éliminer complètement l'"air" réactif et de le remplacer par une atmosphère inerte ou réductrice précisément contrôlée, éliminant ainsi le risque d'oxydation et de décarburation.

-

Pour l'ingénierie de surface de précision : Nos systèmes CVD/PECVD et nos fours à atmosphère personnalisés disposent d'un mélange et d'un contrôle de débit de gaz avancés. Cela transforme l'atmosphère d'un contaminant potentiel en un instrument fiable, vous permettant d'ajouter des éléments spécifiques à la surface d'un matériau avec une précision exceptionnelle, lot après lot.

-

Pour votre processus unique : Chaque matériau et chaque objectif a une exigence chimique unique. Notre capacité de personnalisation approfondie est notre plus grande force. Nous n'offrons pas de solution unique ; nous travaillons avec vous pour comprendre votre processus spécifique et concevoir un système de four qui offre le contrôle atmosphérique exact dont vous avez besoin pour réussir.

Au-delà du dépannage : débloquer de nouvelles frontières matérielles

Lorsque vous obtenez enfin un contrôle absolu sur l'atmosphère de votre four, l'impact est transformateur. Vous arrêtez de perdre du temps à dépanner et commencez à accélérer l'innovation.

Avec ce nouveau contrôle, vous pouvez :

- Travailler en toute confiance avec des matériaux sensibles tels que le titane, les superalliages et les céramiques avancées, sachant qu'ils sont entièrement protégés de la contamination.

- Développer des processus robustes et répétables qui peuvent être mis à l'échelle de manière transparente du laboratoire à la production complète.

- Concevoir des surfaces avancées avec des propriétés précisément définies pour la dureté, la résistance à l'usure et le contrôle de la corrosion.

- Réduire considérablement vos cycles de R&D car vos résultats sont fiables, vous permettant de vous concentrer sur la prochaine percée, et non sur la correction de la dernière série.

Votre défi ne consiste pas seulement à gérer la chaleur ; il s'agit de maîtriser un environnement chimique complexe. Notre expertise réside dans la conception de la solution de four précise dont votre projet a besoin, transformant ce qui était autrefois votre plus grande variable en votre outil le plus fiable. Si vous êtes prêt à passer de résultats incohérents à un succès prévisible, parlons des exigences spécifiques de votre application. Contactez nos experts.

Guide Visuel

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Articles associés

- L'alchimie de l'isolement : pourquoi les fours tubulaires sont indispensables à l'innovation

- Le contaminant invisible : pourquoi l'atmosphère de votre four sabote vos résultats

- Le Gambit de l'Ingénieur : Pourquoi les fours sous vide sont une question de contrôle, pas seulement de chaleur

- Le défaut caché de votre traitement thermique : ce n'est pas la température, c'est l'air

- Au-delà de la chaleur : Le pouvoir invisible du contrôle environnemental dans les fours tubulaires