Vous avez tout fait correctement. La conception est sans défaut, l'usinage est au micron près, et l'assemblage est méticuleusement préparé. Vous terminez le processus d'assemblage, et vient ensuite le moment de vérité : vous placez la pièce sur la table d'inspection, pour constater qu'elle est tordue, pliée ou déformée. Un composant complexe et de grande valeur est maintenant mis au rebut. Des heures de main-d'œuvre qualifiée et des matériaux coûteux sont gaspillés, et le calendrier du projet a subi un sérieux coup dur.

Ce scénario frustrant est une histoire familière dans la fabrication avancée, en particulier lorsqu'il s'agit de géométries complexes ou de tolérances serrées. C'est un problème qui lance les ingénieurs et les techniciens dans une quête frustrante et souvent infructueuse pour trouver une solution.

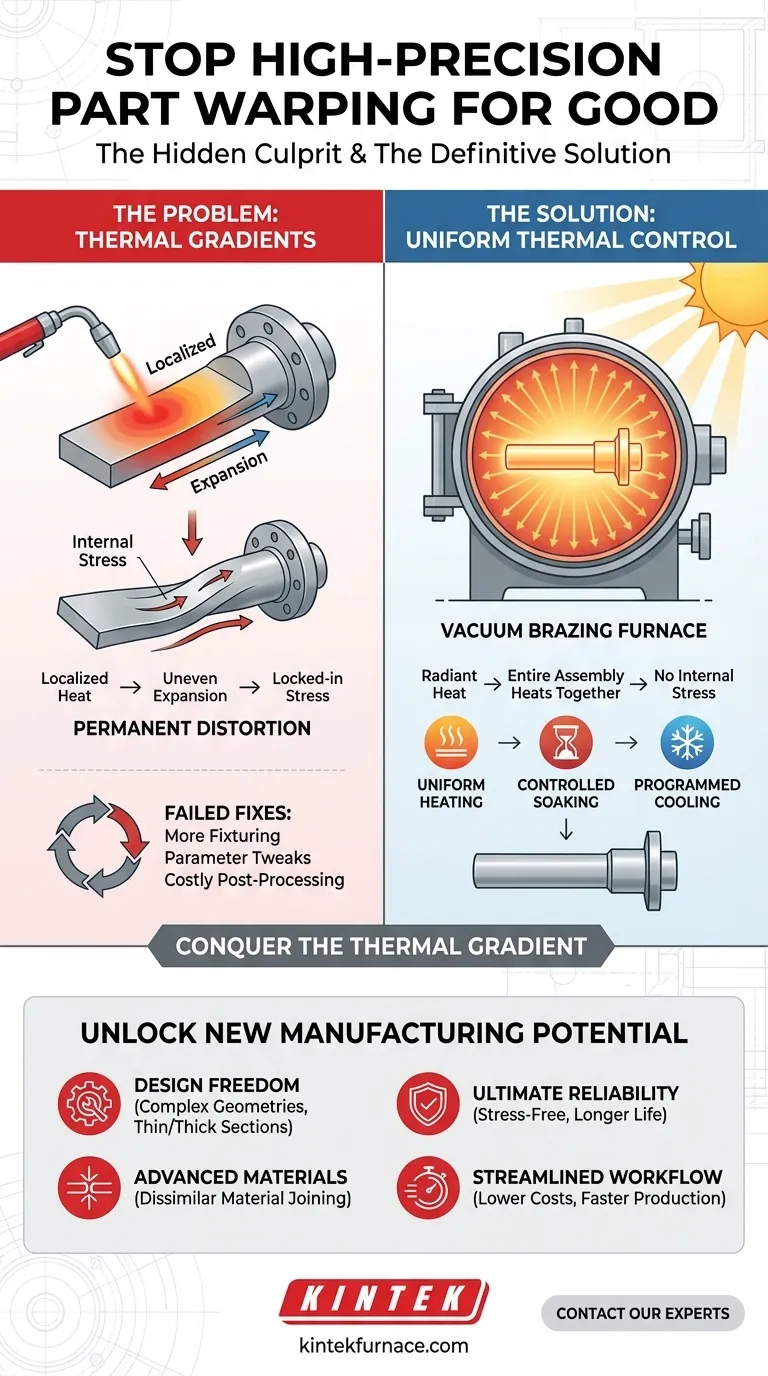

Lutter contre les symptômes : le cycle des réparations ratées

Lorsque la déformation se produit, la réaction immédiate est souvent de traiter les symptômes. Les équipes peuvent essayer :

- Des montages plus complexes et plus rigides : Tenter de forcer physiquement la pièce à conserver sa forme.

- Modifier les paramètres de soudage ou de torche : Ajuster la technique dans l'espoir de trouver une combinaison magique.

- Mettre en œuvre des étapes de post-traitement coûteuses : Ajouter des opérations de redressage, d'usinage ou de relaxation des contraintes qui introduisent leurs propres coûts, retards et risques d'erreur.

Ces efforts peuvent apporter des améliorations marginales, mais ils ne résolvent que rarement le problème à sa source. C'est parce qu'ils ne parviennent pas à aborder la physique fondamentale en jeu.

Les conséquences commerciales de cette lutte continue sont importantes. Elle entraîne des calendriers de production imprévisibles, des coûts de fabrication gonflés en raison de taux de rebut élevés et, plus important encore, un produit final compromis. Une pièce qui a été "corrigée" après déformation peut encore abriter des contraintes internes cachées, ce qui en fait un candidat à une défaillance prématurée sur le terrain.

Le coupable caché : ce n'est pas seulement la chaleur, c'est la différence de chaleur

La cause profonde de la déformation n'est pas simplement l'application de chaleur. C'est un gradient thermique – une différence de température significative entre différentes zones d'un même composant au même moment.

Voici la physique simple :

- Le métal se dilate lorsqu'il est chauffé : Lorsque vous appliquez une source de chaleur concentrée comme un arc de soudage ou une flamme de torche sur une jointure, cette petite zone devient extrêmement chaude, très rapidement. Elle essaie de se dilater.

- Des contraintes internes se forment : Le métal froid environnant résiste à cette expansion, créant une immense contrainte interne. C'est comme essayer de forcer une pièce de puzzle dans un espace trop petit.

- La déformation devient permanente : Lorsque la pièce refroidit de manière inégale, ces contraintes sont "verrouillées", tirant et tordant le matériau hors de sa forme prévue.

Les solutions courantes échouent car elles luttent contre la physique. Aucune quantité de serrage ne peut complètement surmonter les forces puissantes de la dilatation et de la contraction thermiques. Vous luttez simplement contre le symptôme, pas contre la maladie.

La solution incarnée : maîtriser le gradient thermique

Pour éliminer véritablement la déformation, vous devez d'abord arrêter de créer des gradients thermiques sévères. Cela nécessite un changement fondamental d'approche : au lieu de chauffer une petite partie de l'assemblage, vous devez chauffer l'assemblage entier comme un système unique et unifié.

C'est le principe fondamental derrière un four de brasage sous vide.

C'est un outil conçu dès le départ pour obtenir un contrôle thermique ultime. En retirant l'atmosphère à l'intérieur de la chambre, le four modifie la façon dont la chaleur est transférée. Au lieu de la chaleur chaotique et localisée d'une flamme (convection), il utilise la chaleur radiante.

Pensez à la différence entre se tenir devant un puissant radiateur d'appoint et se tenir dans la chaleur douce et enveloppante du soleil. La chaleur radiante réchauffe toutes les surfaces de votre composant – dessus, dessous et au plus profond des canaux complexes – simultanément et doucement.

Le processus assure :

- Chauffage uniforme : L'ensemble de l'assemblage est lentement amené à la température de brasage ensemble. Aucune zone ne devient plus chaude qu'une autre, ce qui empêche la formation de contraintes internes.

- Trempage contrôlé : Le composant est maintenu à une température stable et uniforme, permettant à l'alliage de brasage de s'écouler proprement dans les joints.

- Refroidissement programmé : De manière tout aussi critique, l'ensemble de l'assemblage est refroidi à une vitesse lente et contrôlée. Cela permet à l'ensemble de la pièce de se contracter ensemble, empêchant la formation de nouvelles contraintes et garantissant une précision dimensionnelle parfaite.

Chez KINTEK, nous ne construisons pas seulement des fours ; nous concevons des solutions complètes de gestion thermique. Nos capacités de personnalisation approfondies signifient que nous concevons des systèmes de fours sous vide – des fours à moufle et à tube aux systèmes CVD avancés – qui sont précisément adaptés à la masse, à la géométrie et au matériau de vos composants spécifiques, garantissant que le principe de contrôle thermique uniforme est parfaitement exécuté à chaque fois.

Au-delà de la réparation : débloquer un nouveau potentiel de fabrication

Lorsque vous éliminez la déformation à sa source, vous faites plus que résoudre un problème de production tenace. Vous ouvrez la porte à de nouveaux niveaux d'innovation et d'efficacité.

- Liberté de conception : Les ingénieurs peuvent créer des conceptions plus complexes et ambitieuses, joignant des parois minces à des sections épaisses ou créant des canaux internes complexes sans crainte de déformation.

- Matériaux avancés : Vous pouvez joindre de manière fiable des matériaux dissimilaires, comme la céramique et le métal, ce qui serait impossible avec les méthodes conventionnelles.

- Fiabilité ultime : Vos composants sont exempts de contraintes résiduelles, ce qui conduit à des performances supérieures et à une durée de vie opérationnelle plus longue, ce qui est non négociable dans les industries aérospatiale, médicale et autres industries critiques.

- Flux de travail rationalisé : En éliminant le besoin de redressage ou de relaxation des contraintes après le processus, vous réduisez votre temps de production global, diminuez les coûts et créez un processus de fabrication plus prévisible.

Résoudre la déformation n'est pas seulement une victoire technique ; c'est un avantage stratégique qui vous permet de construire de meilleurs produits, plus rapidement et plus fiablement que vos concurrents. Si vous êtes prêt à arrêter de lutter contre les symptômes de la déformation thermique et à commencer à vous attaquer à la cause profonde, notre équipe est là pour vous aider à concevoir le processus thermique parfait pour vos composants les plus critiques. Contactez nos experts pour discuter de votre application unique.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Articles associés

- Au-delà du vide : un cadre pour choisir votre four à vide

- La tyrannie de l'air : comment les fours sous vide forgent la perfection en éliminant tout

- La physique de la production sans défaut : pourquoi les fours à vide continus redéfinissent la qualité à grande échelle

- L'Architecture de la Pureté : Déconstruction du Système de Four à Vide

- La Quête du Néant : Comment le Contrôle du Four à Vide Définit le Destin des Matériaux