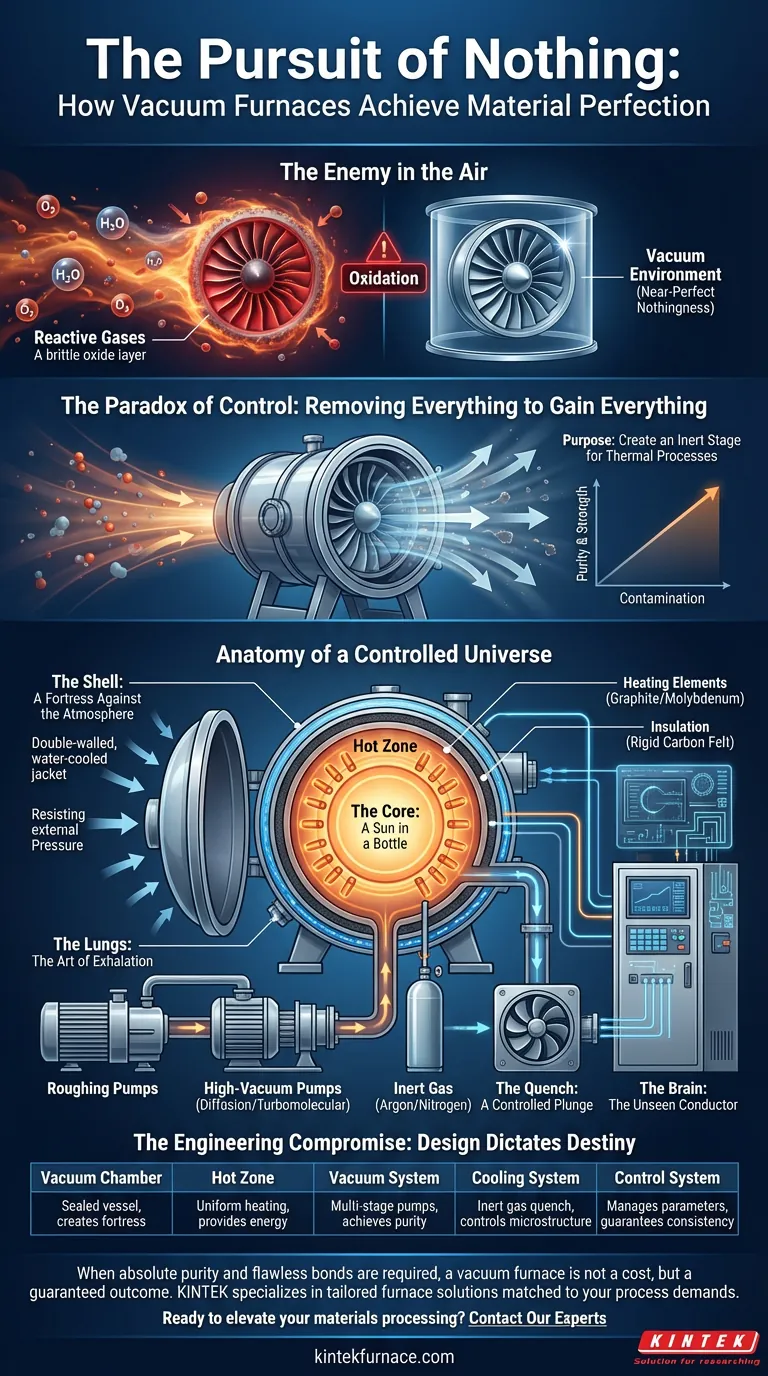

L'ennemi dans l'air

Imaginez une aube de turbine de moteur à réaction, tournant à 10 000 tr/min tout en étant rouge cerise. Elle est forgée dans un superalliage, un matériau poussé aux limites absolues de la physique. Sa survie dépend d'une structure interne sans faille et d'une surface parfaitement propre.

La plus grande menace pour cette perfection n'est pas seulement la chaleur extrême de son environnement de fonctionnement, mais l'air même que nous respirons. À haute température, l'oxygène de l'atmosphère devient un agent hautement réactif, attaquant agressivement la surface du métal. C'est l'oxydation.

Cette réaction ne provoque pas seulement une décoloration. Elle crée une couche cassante et microscopique de contamination, un germe de défaillance potentielle. Pour les composants critiques dans l'aérospatiale, les implants médicaux ou l'électronique avancée, une telle imperfection est inacceptable.

La solution n'est pas de combattre l'air, mais de l'éliminer entièrement.

Le paradoxe du contrôle : tout enlever pour tout gagner

Un four sous vide est fondamentalement un instrument de contrôle. Son but est de créer un environnement de néant quasi parfait.

En évacuant la chambre, nous éliminons les gaz réactifs : oxygène, vapeur d'eau et autres. Ce n'est pas un acte passif ; c'est la création active d'une scène inerte où les processus thermiques peuvent se dérouler sans effets secondaires chimiques indésirables.

La motivation psychologique derrière cela est la quête de certitude. Dans le vide contrôlé d'un four sous vide, vous éliminez la variable de la contamination atmosphérique. Cela garantit que le matériau que vous introduisez est le matériau que vous obtenez, seulement plus résistant, plus pur et plus propre métallurgiquement.

Cette pureté permet des processus impossibles à l'air libre, comme le brasage à haute température, où des surfaces parfaitement propres doivent se rencontrer pour former une liaison métallurgique sans couture.

Anatomie d'un univers contrôlé

Un four sous vide est un système complexe où chaque partie sert un seul maître : maintenir l'intégrité du vide.

La coque : une forteresse contre l'atmosphère

La chambre à vide est la première ligne de défense. Construite en acier à haute résistance, elle doit résister à plus de 14 livres par pouce carré de pression atmosphérique extérieure qui tente de l'écraser. La plupart des conceptions haute performance, comme celles de KINTEK, comportent une double enveloppe refroidie par eau. Cela maintient l'extérieur frais et sûr, même lorsque l'intérieur atteint des milliers de degrés.

Le cœur : un soleil en bouteille

À l'intérieur de la chambre se trouve la zone chaude, le cœur du four. Elle se compose de deux éléments clés :

- Éléments chauffants : Fabriqués à partir de matériaux comme le graphite ou le molybdène qui prospèrent dans le vide, ces éléments sont disposés pour fournir une chaleur uniforme à 360 degrés.

- Isolation : Des couches de feutre de carbone rigide ou de papier graphite tapissent la zone chaude, piégeant l'énergie thermique avec une efficacité incroyable. Cela permet un chauffage rapide, un contrôle précis de la température et des cycles de refroidissement rapides.

Les poumons : l'art de l'expiration

La création du vide nécessite un système de pompage à plusieurs étages. C'est un processus d'élimination systématique de l'air.

- Pompes primaires : Ces pompes mécaniques éliminent la majeure partie de l'air, faisant passer la chambre de la pression atmosphérique à un vide grossier.

- Pompes à vide poussé : Une pompe à diffusion ou turbomoléculaire prend ensuite le relais, capturant les molécules résiduelles pour atteindre le niveau de vide profond final requis pour le traitement de haute pureté.

Le trempage : une plongée contrôlée

Après le chauffage, les pièces doivent souvent être refroidies rapidement et uniformément. Le four y parvient en remplissant la chambre avec un gaz inerte de haute pureté comme l'argon ou l'azote. Un ventilateur puissant fait circuler ce gaz, transférant efficacement la chaleur des pièces aux parois refroidies par eau de la chambre.

Le cerveau : le chef d'orchestre invisible

Un système de contrôle sophistiqué est le système nerveux du four. Il gère avec précision le profil de température et les niveaux de vide, garantissant que chaque cycle est stable, répétable et parfaitement aligné avec les spécifications du matériau.

Le compromis d'ingénierie : la conception dicte le destin

Tous les fours sous vide ne sont pas créés égaux. La conception est une série de choix délibérés et de compromis, équilibrant le coût et la capacité.

Le choix le plus critique est entre une conception "paroi froide" et "paroi chaude". Les fours à paroi froide, où les éléments chauffants sont à l'intérieur d'une chambre refroidie par eau, sont la norme pour les applications haute performance. Ils permettent des températures extrêmement élevées, des cycles rapides et une uniformité supérieure.

Le principal compromis est toujours le coût par rapport à la certitude. Un four sous vide représente un investissement important car créer et maintenir un vide parfait est un défi d'ingénierie. Vous payez pour les pompes complexes, la chambre robuste et les commandes de précision. Ce que vous achetez, cependant, n'est pas seulement une machine ; c'est un résultat garanti.

| Composant | Fonction principale | Le "Pourquoi" derrière cela |

|---|---|---|

| Chambre à vide | Récipient scellé pour maintenir le vide et résister à la pression | Crée une forteresse contre la contamination atmosphérique. |

| Zone chaude | Environnement de chauffage uniforme à haute température | Fournit l'énergie pour le traitement sans points chauds. |

| Système de vide | Pompes à plusieurs étages pour éliminer l'air | Atteint la pureté nécessaire aux processus avancés. |

| Système de refroidissement | Utilise du gaz inerte et des ventilateurs pour un refroidissement rapide | Contrôle la microstructure finale du matériau. |

| Système de contrôle | Gère la température et le vide pour des cycles répétables | Garantit la cohérence et la qualité d'un lot à l'autre. |

Lorsque votre travail implique des métaux réactifs comme le titane, nécessite la pureté absolue des matériaux de qualité médicale, ou dépend des liaisons sans faille du brasage haute résistance, la question n'est pas de savoir si vous pouvez vous permettre un four sous vide. C'est de savoir si vous pouvez vous permettre les conséquences de ne pas en utiliser un.

C'est là qu'intervient l'ingénierie spécialisée. Chez KINTEK, nous nous concentrons sur la construction de systèmes de fours à muflle, tubulaires et sous vide qui ne sont pas seulement des produits standard, mais des solutions sur mesure. Nos capacités de personnalisation approfondies garantissent que votre four est précisément adapté aux exigences de votre matériau et de votre processus, vous donnant un contrôle absolu sur vos résultats.

Prêt à améliorer votre traitement des matériaux avec une précision et une pureté inégalées ? Contactez nos experts

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Articles associés

- Maîtriser le vide : Comment les fours à vide personnalisés forgent l'avenir des matériaux

- La gravité comme alliée : Le génie contre-intuitif des fours à vide verticaux

- La physique de la production sans défaut : pourquoi les fours à vide continus redéfinissent la qualité à grande échelle

- Au-delà du lot : Comment les fours à vide continus redéfinissent la métallurgie industrielle

- L'alchimie du vide : Comment les composants de four sous vide conçoivent la perfection des matériaux