Le dilemme du perfectionniste

Dans la fabrication à grand volume, le but n'est pas seulement de fabriquer une pièce parfaite. C'est d'en fabriquer un million de pièces parfaites, identiques. Un seul composant défaillant en raison d'une incohérence microscopique du matériau peut compromettre un système aérospatial de plusieurs millions de dollars ou un implant médical vital.

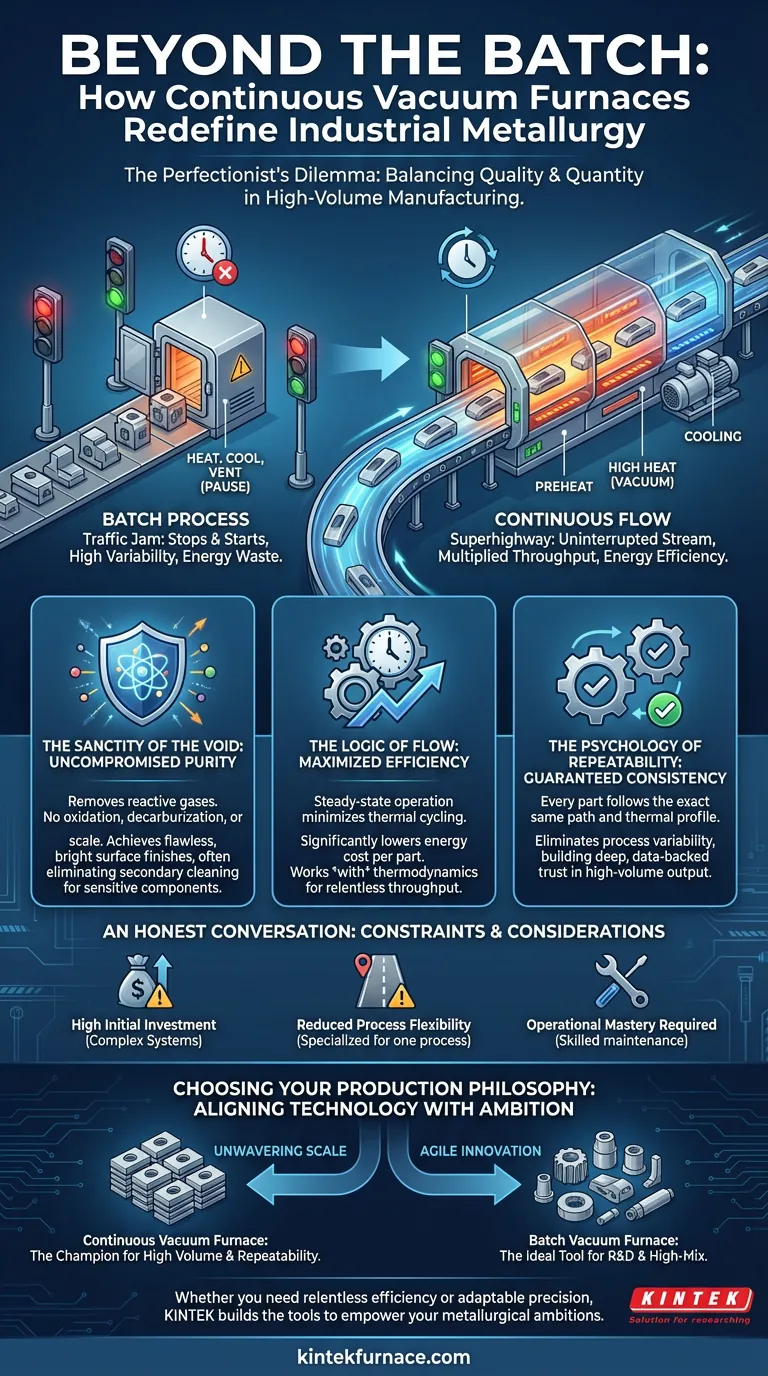

Cela crée une tension fondamentale : les méthodes qui produisent la plus grande pureté de matériau, comme le traitement thermique sous vide, sont souvent lentes et délibérées. Les méthodes qui offrent vitesse et échelle introduisent souvent de la variabilité et des compromis.

Les ingénieurs sont confrontés à un choix difficile entre la qualité et la quantité. Le four à vide continu est la résolution élégante de ce paradoxe. C'est là que la physique de la perfection métallurgique rencontre l'économie implacable de l'échelle.

La sainteté du vide

Nous avons tendance à penser au vide comme à une absence, un vide. En métallurgie, c'est une présence précisément contrôlée de rien. En éliminant les gaz réactifs comme l'oxygène, nous ne créons pas seulement un espace vide ; nous créons un environnement où le véritable potentiel du métal peut être réalisé sans interférence.

Une atmosphère de pureté contrôlée

À hautes températures, le métal est vulnérable. Il veut désespérément réagir avec son environnement. Dans l'air normal, cela signifie former une couche d'oxyde cassante et écailleuse (calamine) à la surface. Cela peut également entraîner une décarburation, où le carbone s'échappe de la surface de l'acier, le privant de sa dureté et de sa résistance à la fatigue conçues.

Un environnement sous vide élimine simplement la menace. C'est une salle blanche pour les atomes, garantissant que le matériau qui sort du four est le même matériau qui a été conçu sur papier, sans chimie de surface indésirable.

La promesse d'une surface impeccable

Le résultat est une pièce qui émerge propre et brillante, souvent avec une finition de surface qui ne nécessite aucun nettoyage ni usinage secondaire. Pour les composants où chaque micron compte, comme dans l'électronique sensible ou les engrenages de précision, ce n'est pas un avantage cosmétique. C'est une nécessité fonctionnelle qui préserve la précision dimensionnelle et l'intégrité de la surface.

La tyrannie de l'horloge : la logique du flux continu

Alors qu'un vide garantit la qualité, le processus continu conquiert l'horloge. Il redessine fondamentalement le flux de travail, passant d'une série d'arrêts et de démarrages à un flux fluide et ininterrompu.

Du embouteillage à l'autoroute

Un four "par lots" traditionnel fonctionne comme une rue de ville avec des feux de circulation. Charger, sceller, chauffer, refroidir, évacuer, décharger. Chaque étape est une pause.

Un four continu est une autoroute. Les pièces se déplacent de manière transparente à travers des zones dédiées au préchauffage, au chauffage et au refroidissement. En éliminant le temps d'arrêt du cycle complet du four pour chaque lot, le débit n'est pas seulement augmenté ; il est multiplié.

La physique de l'efficacité

Ce mouvement continu est également beaucoup plus économe en énergie. Un four par lots gaspille une énorme quantité d'énergie à réchauffer sa masse thermique à partir d'une température basse ou ambiante à chaque cycle. Un four continu maintient ses zones distinctes à une température de fonctionnement stable, minimisant le cyclage thermique et réduisant considérablement le coût énergétique par pièce. Il fonctionne avec la thermodynamique, pas contre elle.

La psychologie de la répétabilité

Dans un système continu, chaque pièce suit exactement le même chemin et subit exactement le même profil thermique pendant exactement la même durée. La première pièce et la dix-millième pièce sont traitées comme des jumelles identiques.

Cela élimine la variabilité du processus et établit une confiance profonde et étayée par des données dans le résultat. Pour les industries où le contrôle qualité est primordial, ce niveau de cohérence garantie est la forme ultime de tranquillité d'esprit opérationnelle.

Une conversation honnête sur les contraintes

Aucun outil n'est parfait pour chaque tâche. La puissance d'un four à vide continu s'accompagne de compromis spécifiques qui exigent une évaluation lucide.

- Investissement initial élevé : Ce sont des systèmes complexes et sophistiqués. Leur coût est justifié par le retour sur investissement généré par une production continue à grand volume.

- Flexibilité de processus réduite : Un four continu est un spécialiste. Il est optimisé pour un processus spécifique et répétable. Il manque de l'agilité d'un four par lots, qui peut être facilement réaffecté pour la R&D ou la production à haute mixité et faible volume.

- Maîtrise opérationnelle : La complexité d'un système multi-zones et automatisé nécessite une opération qualifiée et un programme de maintenance préventive robuste pour garantir la fiabilité.

Choisir votre philosophie de production

Le bon four est une extension de votre stratégie opérationnelle. Le choix dépend de ce que vous valorisez le plus.

- Pour une échelle inébranlable : Si votre mission est de produire un grand volume d'une seule pièce avec une efficacité et une répétabilité maximales, le four à vide continu est le champion incontesté.

- Pour l'innovation agile : Si vous développez de nouveaux matériaux, effectuez des cycles thermiques variés ou desservez un marché à haute mixité, un four à vide par lots flexible est votre outil de laboratoire et de production idéal.

- Lorsque la pureté est primordiale : Dans tous les cas où l'intégrité du matériau ne peut être compromise, un environnement sous vide est non négociable. Votre choix entre le lot et le continu devient alors une simple question du débit requis.

Aligner la technologie sur l'ambition

En fin de compte, l'obtention de résultats matériels supérieurs consiste à aligner la bonne technologie de four sur vos objectifs métallurgiques et commerciaux spécifiques. Que vous ayez besoin de l'efficacité implacable d'un système continu ou de la précision adaptable d'un four par lots, les principes sous-jacents d'un processus thermique contrôlé restent les mêmes.

Chez KINTEK, nous construisons les outils qui donnent vie à ces ambitions. Soutenus par une R&D approfondie et une fabrication avancée, nous fournissons une gamme complète de solutions à haute température, des fours à vide et à tube personnalisables pour la recherche aux systèmes robustes pour la production industrielle. Notre expertise réside dans l'ingénierie d'un four qui ne se contente pas de répondre à vos spécifications, mais améliore l'ensemble de votre processus.

Si vous êtes prêt à améliorer vos capacités de traitement thermique et à atteindre de nouveaux niveaux de qualité et d'efficacité, nous pouvons vous aider à construire la solution précise pour vos besoins uniques. Contactez nos experts

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique sous vide du molybdène

Articles associés

- La tyrannie de l'air : comment les fours sous vide forgent la perfection en éliminant tout

- L'Architecte Invisible : Comment les fours à vide forgent l'avenir des composites

- Maîtriser le vide : Comment les fours à vide personnalisés forgent l'avenir des matériaux

- La Quête du Néant : Comment le Contrôle du Four à Vide Définit le Destin des Matériaux

- L'ennemi invisible : Comment les fours sous vide redéfinissent la perfection des matériaux