L'histoire silencieuse d'une jonction

Un ingénieur aérospatial tient un ensemble de pales de turbine. C'est une merveille de la métallurgie, mais son intégrité dépend de quelques joints microscopiques. Un seul vide, un murmure d'oxydation, et le composant pourrait échouer de manière catastrophique à 10 000 mètres d'altitude.

La résistance de cette jonction n'a pas été forgée par la seule chaleur. Elle est née dans un environnement soigneusement choisi – un four à vide. Et le choix de ce four n'était pas une simple question de puissance thermique. C'était une décision ancrée dans la physique, la géométrie et une compréhension approfondie du comportement des matériaux à leurs limites.

C'est l'architecture cachée de la fiabilité.

La sainteté du vide

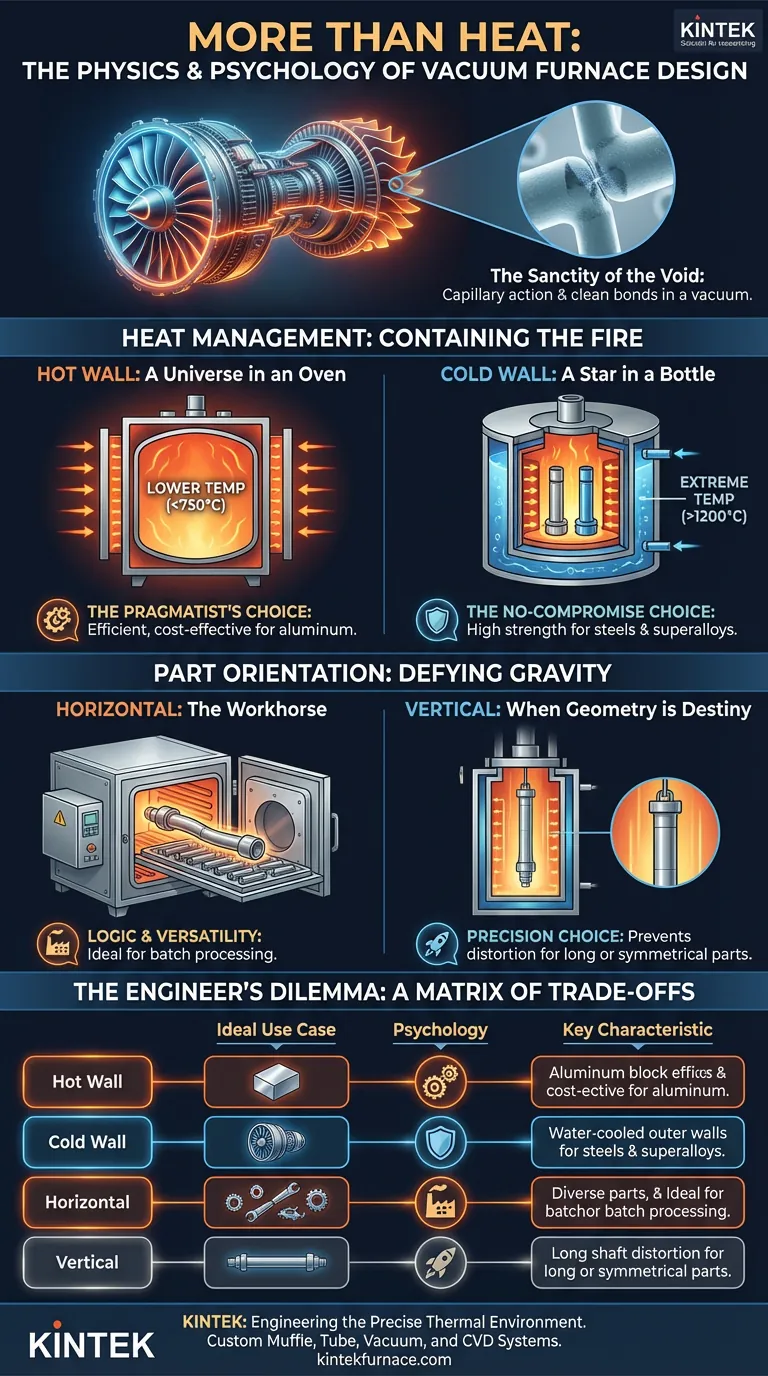

Le brasage sous vide est un processus d'une profonde élégance. Deux composants sont assemblés par un métal d'apport ayant un point de fusion plus bas. Dans le vide, l'ensemble est chauffé. Le métal d'apport fond, circule dans la jonction par capillarité, et se solidifie au refroidissement.

Le vide est la clé.

En éliminant l'atmosphère, vous éliminez l'oxygène. Vous empêchez la formation d'oxydes qui agissent comme une barrière entre le métal d'apport et les métaux de base. Cela garantit une liaison propre et métallurgiquement parfaite. C'est pourquoi ce processus est non négociable pour l'assemblage de matériaux dissemblables comme le titane, les superalliages, ou même les céramiques dans des applications critiques.

Mais créer ce vide parfait n'est que la moitié de la bataille. La manière dont vous y introduisez la chaleur change tout.

Le premier choix : contenir le feu

La distinction la plus fondamentale dans la conception des fours est la manière dont il gère la chaleur. Cette décision dicte vos limites de température, votre processus et vos coûts. C'est un choix entre deux philosophies.

H3 : La paroi chaude : un univers dans un fourneau

Dans un four à paroi chaude, les éléments chauffants sont *à l'extérieur* de la chambre à vide (la « cornue »). Toute la chambre chauffe, et ses parois rayonnent la chaleur vers les pièces à l'intérieur.

Cette conception est d'une simplicité et d'une efficacité magnifiques pour les applications à basse température, généralement en dessous de 750°C. Considérez-la comme le choix pragmatique. C'est l'outil parfait et économique pour le brasage d'aluminium à haut volume. La psychologie ici est celle de la précision : utiliser exactement l'outil dont vous avez besoin, ni plus, ni moins.

H3 : La paroi froide : une étoile dans une bouteille

Dans un four à paroi froide, la physique est inversée. Les éléments chauffants sont *à l'intérieur* de la chambre à vide, entourant directement les pièces. La paroi extérieure de la chambre est refroidie par eau, restant froide au toucher même lorsque l'intérieur atteint plus de 1200°C.

C'est un acte de force brute et de finesse d'ingénierie. Il permet des températures extrêmes et un refroidissement rapide, ce qui en fait la norme pour les aciers à haute résistance, les superalliages de nickel et le titane. C'est un système plus complexe et plus coûteux, mais c'est le choix que vous faites lorsque le matériau l'exige et que l'échec n'est pas une option.

Le deuxième choix : défier la gravité

Une fois que vous avez décidé comment générer la chaleur, vous devez décider comment orienter la pièce à l'intérieur. Cela semble souvent un simple choix logistique, mais aux températures de brasage, c'est un problème d'ingénierie profond.

H3 : Le cheval de bataille horizontal : logique et polyvalence

Le four horizontal est la norme de l'industrie. Les pièces sont chargées sur des plateaux par une porte frontale, comme un four conventionnel. Il est polyvalent, facile à charger, et idéal pour le traitement par lots d'une grande variété de composants. Pour la plupart des applications, c'est le choix logique et efficace.

H3 : L'ascension verticale : quand la géométrie est le destin

Maintenant, reconsidérez cette pale de turbine. Ou imaginez un long et fin arbre de transmission. À 1200°C, un alliage de nickel perd une grande partie de sa rigidité. Il se comporte moins comme de l'acier et plus comme une pâte dense.

Dans un four horizontal, la gravité agirait sur cette longue pièce, la faisant s'affaisser, se déformer et se tordre. Le composant entier serait ruiné.

Pour les pièces longues, rondes ou susceptibles de se déformer, un four vertical est la seule solution. En chargeant la pièce par le haut ou par le bas, la gravité la maintient dans un alignement parfait. Cette conception est plus complexe à installer et à charger, mais elle reconnaît une vérité simple : à haute température, la physique est impitoyable.

Le dilemme de l'ingénieur : une matrice de compromis

Le choix d'un four de brasage sous vide ne consiste jamais à trouver le « meilleur ». Il s'agit de naviguer dans une série de compromis critiques. Vous équilibrez la capacité par rapport à la complexité, et la performance par rapport au coût.

| Type de four | Caractéristique clé | Cas d'utilisation idéal et psychologie |

|---|---|---|

| Paroi chaude | Chauffage externe, basse température (<750°C) | Le Choix du pragmatique : Économique pour l'aluminium ; évite la sur-ingénierie. |

| Paroi froide | Chauffage interne, haute température (>1200°C) | Le Choix sans compromis : Pour les aciers et superalliages où l'intégrité est primordiale. |

| Horizontal | Chargement frontal, polyvalent | Le Cheval de bataille : Efficace pour le traitement par lots et les pièces diverses. |

| Vertical | Chargement par le haut/bas, stable | Le Choix de précision : Essentiel pour les pièces longues ou symétriques afin de vaincre la distorsion induite par la gravité. |

Du plan à la réalité

Comprendre ces principes fondamentaux révèle qu'un four est plus qu'un équipement ; c'est l'incarnation physique d'une solution de processus. Que vous ayez besoin de l'efficacité simple d'un four à paroi chaude pour les échangeurs de chaleur en aluminium ou de l'architecture anti-déformation d'un système vertical à paroi froide pour les composants aérospatiaux, la conception doit être construite sur mesure.

Chez KINTEK, nous sommes spécialisés dans la traduction de ces besoins complexes de processus en réalité. Forts d'une expertise approfondie en R&D et en fabrication, nous construisons des systèmes de fours Muffle, Tube, Vacuum et CVD personnalisés, adaptés aux exigences uniques de vos matériaux et de votre géométrie. Nous ne vendons pas seulement des fours ; nous concevons l'environnement thermique précis dont vos composants ont besoin pour une intégrité sans compromis.

Si votre processus exige plus qu'une solution prête à l'emploi, discutons de la physique et des objectifs de votre application. Contactez nos experts

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Articles associés

- L'Architecture de la Pureté : Déconstruction du Système de Four à Vide

- La tyrannie de l'air : comment les fours sous vide forgent la perfection en éliminant tout

- La Logique à Trois Axes : Comment Choisir un Four à Vide Adapté

- Le chiffre le plus important dans un four sous vide n'est pas sa température

- Au-delà du vide : Les coûts cachés d'un four à vide parfait