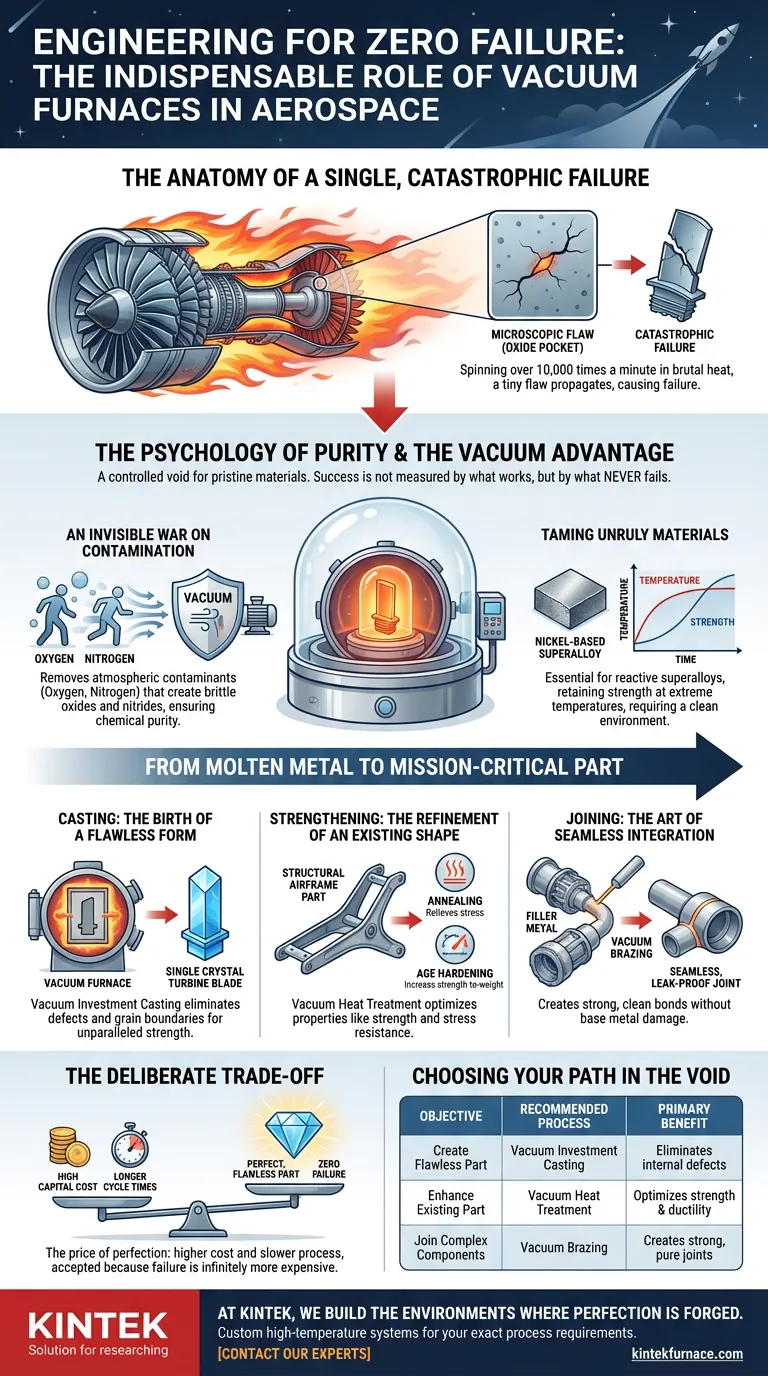

L'anatomie d'une seule défaillance catastrophique

Imaginez une aube de turbine de moteur à réaction, tournant à plus de 10 000 tours par minute tout en étant baignée dans des gaz plus chauds que la lave volcanique. Les forces sont immenses. L'environnement est brutal. Un seul défaut microscopique — une minuscule poche d'oxyde, une faiblesse structurelle invisible — peut se propager en une fissure, entraînant une défaillance catastrophique.

En ingénierie aérospatiale, le succès ne se mesure pas à ce qui fonctionne, mais à ce qui ne faillit jamais. Cette quête incessante de perfection nous éloigne de l'air libre et nous conduit dans un vide contrôlé. Le four sous vide n'est pas seulement un équipement ; c'est l'environnement vierge où naissent les matériaux les plus avancés du monde.

La psychologie de la pureté

La décision d'utiliser un four sous vide n'est pas une question de préférence. C'est une nécessité stratégique dictée par la compréhension du risque. Aux températures nécessaires pour couler ou traiter les superalliages, l'air que nous respirons devient un contaminant puissant.

Une guerre invisible contre la contamination

L'oxygène et l'azote sont les ennemis invisibles de l'intégrité métallurgique. À haute température, ils se lient agressivement aux métaux réactifs, créant des oxydes et des nitrures qui agissent comme un poison structurel. Ils introduisent de la fragilité et de la faiblesse.

Le vide est le seul champ de bataille où cette guerre peut être gagnée de manière décisive. En éliminant l'atmosphère, nous éliminons la menace, garantissant que l'alliage final est chimiquement pur et se comporte exactement comme nos modèles le prédisent.

Forger une résistance prévisible

Les composants aérospatiaux exigent des propriétés qui semblent presque contradictoires : une résistance immense, mais une résistance à la fatigue ; de la rigidité, mais pas de fragilité. Ces caractéristiques ne sont pas inhérentes au métal seul ; elles sont sculptées par des processus thermiques précis.

Des processus tels que le recuit, la trempe et le revenu affinent la structure granulaire d'un métal. Les effectuer sous vide garantit que cet affinement se produit sans introduire d'impuretés. C'est la différence entre construire une structure avec des pierres parfaitement taillées et utiliser des roches mélangées à du sable et de la terre.

Dompter les matériaux indisciplinés

Les superalliages à base de nickel sont le fondement des moteurs à réaction modernes, conservant leur résistance à des températures qui transformeraient les métaux inférieurs en liquide. Mais cette résistance s'accompagne d'une nature volatile et réactive.

Ces alliages ne peuvent être traités correctement que sous vide. L'environnement contrôlé est essentiel à la fois pour façonner la pièce par coulée et pour optimiser plus tard ses propriétés par traitement thermique.

Du métal en fusion à la pièce critique pour la mission

Un four sous vide est une scène polyvalente pour la transformation métallurgique, permettant plusieurs processus critiques.

Coulée : La naissance d'une forme sans défaut

L'application la plus exigeante concerne des pièces telles que les aubes de turbine. En utilisant la coulée de précision sous vide, les ingénieurs peuvent créer des composants sous forme de monocristaux, éliminant complètement les joints de grains — les lignes de faille naturelles à l'intérieur d'un métal. Cela produit un composant d'une résistance et d'une résistance à la chaleur inégalées, né sans défaut à partir d'un état fondu.

Renforcement : Le raffinement d'une forme existante

Pour les pièces structurelles de cellule, l'objectif est souvent d'améliorer une forme existante. Le recuit sous vide élimine les contraintes internes dues à la fabrication, empêchant les fissures prématurées. Le durcissement par vieillissement sous vide peut augmenter considérablement le rapport résistance/poids des alliages de titane et d'aluminium, permettant des conceptions plus légères et plus robustes.

Assemblage : L'art de l'intégration sans couture

Les systèmes aérospatiaux sont des réseaux d'assemblages complexes. Leur assemblage est un défi. Le brasage sous vide utilise un métal d'apport pour créer une liaison dans un environnement immaculé. La jointure résultante est incroyablement solide, étanche et propre, sans les dommages thermiques collatéraux que la soudure peut causer aux métaux de base.

Le compromis délibéré

Le chemin vers la perfection n'est jamais le plus facile. Opter pour la technologie des fours sous vide est un choix conscient qui accepte certains compromis pour un résultat sans compromis.

Le prix de la perfection

Les fours sous vide représentent un investissement en capital important. Ce sont des systèmes complexes qui nécessitent des connaissances opérationnelles spécialisées, ce qui augmente les frais généraux. Ce coût est accepté car le coût de la défaillance est infiniment plus élevé.

La patience comme vertu

Atteindre un vide poussé et exécuter un cycle thermique précis est intrinsèquement lent. Les temps de cycle sont beaucoup plus longs que dans les fours atmosphériques. C'est l'échange délibéré de vitesse contre certitude. Dans l'aérospatiale, il n'y a pas de prix pour être le plus rapide à produire une pièce défectueuse.

Choisir votre chemin dans le vide

Le processus sous vide spécifique est entièrement dicté par l'objectif d'ingénierie.

| Objectif | Processus recommandé | Bénéfice principal |

|---|---|---|

| Créer une pièce sans défaut | Coulée de précision sous vide | Élimine les défauts internes et les joints de grains. |

| Améliorer une pièce existante | Traitement thermique sous vide | Optimise la résistance, la ductilité et la résistance aux contraintes. |

| Assembler des composants complexes | Brasage sous vide | Crée des joints solides et purs sans endommager les métaux de base. |

Maîtriser ces processus est fondamental pour l'aérospatiale moderne. Cela nécessite non seulement une compréhension de la métallurgie, mais aussi l'accès à des équipements capables de créer et de maintenir un environnement parfait et contrôlé, encore et encore. C'est là que la technologie des fours conçus avec précision devient l'élément essentiel de l'innovation.

Chez KINTEK, nous construisons les environnements où la perfection est forgée. Notre expertise approfondie en R&D et en fabrication nous permet de fournir une gamme complète de systèmes haute température personnalisables, y compris des fours Muffle, Tube, sous vide et CVD, adaptés à vos exigences de processus exactes. Lorsque votre mission dépend de la pureté métallurgique et de performances sans compromis, vous avez besoin d'un partenaire qui comprend l'ingénierie de la certitude. Contactez nos experts

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage et de brasage pour traitement thermique sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

Articles associés

- Plus qu'un vide : l'efficacité énergétique inhérente à la conception des fours à vide

- L'avantage invisible : Comment les fours sous vide forgent la perfection métallurgique

- La physique de la perfection : Comment un four sous vide crée l'ordre à partir du chaos

- L'ennemi invisible : Comment les fours sous vide redéfinissent la perfection des matériaux

- L'Architecte Invisible : Comment les fours à vide forgent l'avenir des composites