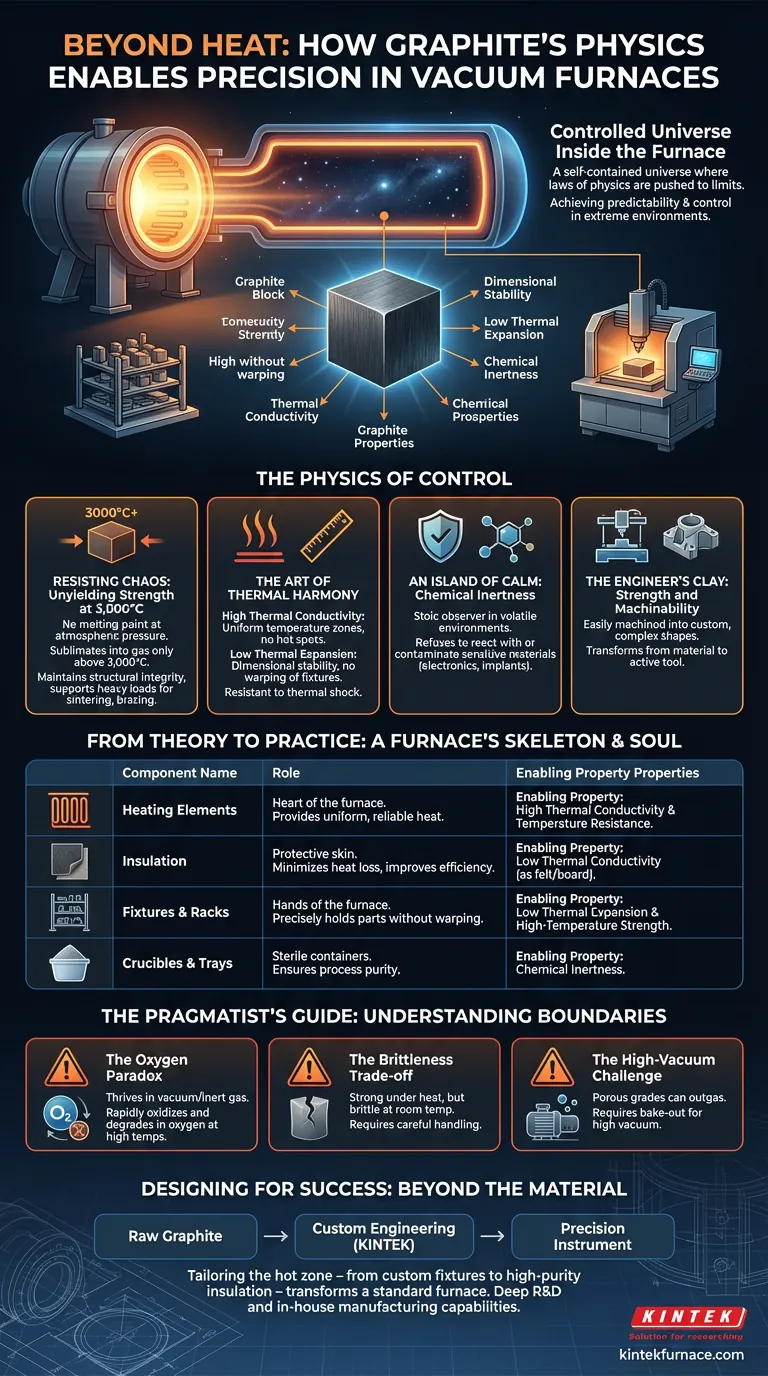

L'univers contrôlé à l'intérieur du four

Un four sous vide est plus qu'une boîte chaude. C'est un univers autonome où les lois de la physique sont poussées à leurs limites. Le défi d'ingénierie n'est pas simplement de générer une chaleur immense, mais de maintenir un contrôle absolu dans un environnement conçu pour détruire les matériaux moins résistants.

À des milliers de degrés Celsius, les métaux se déforment, s'adoucissent et deviennent hyper-réactifs. L'ordre se dissout dans le chaos. Le choix du matériau pour la « zone chaude » interne du four est donc un choix psychologique. Nous recherchons la prévisibilité, la stabilité et le contrôle. Nous les trouvons dans le graphite.

La physique du contrôle : pourquoi le graphite dompte l'extrême

Le graphite est le choix par défaut pour les intérieurs de fours sous vide car ses propriétés agissent de concert pour créer un environnement stable et prévisible. Il ne se contente pas de survivre à la chaleur ; il fournit la structure et le contrôle nécessaires aux processus de précision.

Résister au chaos : une résistance inébranlable à 3 000 °C

La plupart des matériaux ont un point de rupture défini par la fusion. Le graphite n'en a pas. À pression atmosphérique, il évite complètement la fusion, se sublimant directement en gaz seulement au-dessus de 3 000 °C.

Ce n'est pas juste un chiffre élevé ; c'est une garantie d'intégrité structurelle. Alors que les métaux réfractaires commencent à s'affaisser et à perdre de leur résistance, un montage en graphite reste rigide, supportant de manière fiable des charges lourdes. Pour des processus tels que le frittage, le brasage ou le recuit, cette stabilité est le fondement d'un résultat répétable et réussi.

L'art de l'harmonie thermique

La gestion de la chaleur est une danse délicate entre distribution et stabilité. Le graphite maîtrise les deux.

- Haute conductivité thermique : la chaleur circule facilement et uniformément à travers le graphite. Cela garantit que les éléments chauffants créent une zone de température uniforme, éliminant les points chauds qui pourraient ruiner un composant sensible.

- Faible dilatation thermique : tout en conduisant superbement la chaleur, le graphite lui-même se dilate à peine. Cette stabilité dimensionnelle est essentielle. Les montages, les plateaux et les supports ne se déforment pas et ne bougent pas, ce qui signifie que la pièce reste exactement là où vous l'avez placée.

Cette combinaison lui confère également une résistance immense aux chocs thermiques. Il peut supporter des cycles de chauffage et de refroidissement rapides sans se fissurer, permettant des processus plus rapides et plus efficaces.

Une île de calme : l'inertie chimique

Les hautes températures sont un catalyseur de réactions chimiques. Dans cet environnement volatil, le graphite est un observateur stoïque. Il est chimiquement inerte, refusant de réagir ou de contaminer les matériaux traités.

Pour la fabrication d'électronique sensible, d'implants médicaux ou d'échantillons métallurgiques, cette pureté est non négociable. Le graphite garantit que les seuls changements apportés au produit sont ceux que vous avez prévus.

L'argile de l'ingénieur : résistance et usinabilité

Malgré toute sa résistance et sa résilience, le graphite est étonnamment coopératif. Il est relativement facile à usiner en formes complexes et personnalisées.

Cette propriété est un rêve pour un ingénieur. Elle transforme le graphite d'un matériau passif en un outil actif. Un composant aérospatial complexe nécessite un berceau parfaitement formé pour le traitement thermique ; un échantillon de recherche unique nécessite un conteneur sur mesure. Le graphite peut être fraisé, tourné et découpé pour créer ces solutions élégantes et fonctionnelles.

De la théorie à la pratique : le squelette et l'âme d'un four

Ces propriétés fondamentales se traduisent directement par les composants critiques qui forment la zone chaude d'un four sous vide. Chaque pièce joue un rôle spécifique, rendu possible par la physique unique du graphite.

| Composant | Rôle et propriété du graphite permettant ce rôle |

|---|---|

| Éléments chauffants | Le cœur du four. Fournit une chaleur uniforme et fiable grâce à la haute conductivité thermique et à la résistance à la température du graphite. |

| Isolation | La peau protectrice (sous forme de feutre ou de panneau). Minimise les pertes de chaleur et améliore l'efficacité énergétique grâce à sa faible conductivité thermique sous cette forme. |

| Montages et racks | Les mains du four. Maintient précisément les pièces sans se déformer grâce à sa faible dilatation thermique et à sa résistance aux hautes températures. |

| Creusets et plateaux | Les conteneurs stériles. Assure la pureté du processus pour les poudres et les petites pièces grâce à l'inertie chimique du graphite. |

Le guide du pragmatique : comprendre les limites du graphite

Aucun matériau n'est parfait. Comprendre les limites du graphite est essentiel pour l'utiliser efficacement. Ce ne sont pas des faiblesses, mais plutôt des règles d'engagement.

- Le paradoxe de l'oxygène : le graphite prospère dans le vide ou dans un gaz inerte. Sa seule véritable vulnérabilité est l'oxygène à haute température, qui le fait s'oxyder et se dégrader rapidement. Le vide du four est l'environnement même qui libère son potentiel.

- Le compromis de la fragilité : bien qu'incroyablement résistant à la chaleur, le graphite solide peut être fragile à température ambiante. Il nécessite une manipulation prudente lors du chargement et du déchargement pour éviter les éclats ou les fissures.

- Le défi du vide poussé : certaines qualités de graphite sont poreuses et peuvent absorber les gaz atmosphériques. Dans les systèmes à vide poussé, cela entraîne un dégazage, nécessitant des procédures de dégazage appropriées pour atteindre les niveaux de vide requis.

Concevoir pour le succès : au-delà du matériau lui-même

Choisir simplement du graphite ne suffit pas. La qualité du graphite, la conception du composant et la précision de la fabrication sont ce qui sépare une zone chaude fonctionnelle d'une zone chaude haute performance. Un montage standard peut ne pas suffire pour un prototype de recherche complexe dans un système CVD, et un élément chauffant générique peut ne pas fournir l'uniformité nécessaire aux matériaux avancés.

C'est là que l'expertise en ingénierie devient critique. L'adaptation de la zone chaude — des montages usinés sur mesure à l'isolation de haute pureté — transforme un four standard en un instrument de précision. Des entreprises comme KINTEK, avec une R&D approfondie et des capacités de fabrication internes, fournissent ces solutions de fours conçus sur mesure, garantissant que chaque composant est parfaitement adapté aux exigences spécifiques du processus.

En fin de compte, le graphite est le catalyseur. Il fournit la base physique de stabilité et de contrôle, permettant aux scientifiques et aux ingénieurs d'obtenir des résultats prévisibles et répétables dans les environnements thermiques les plus extrêmes. La différence entre une expérience réussie et un échec coûteux réside souvent dans les détails de la zone chaude de votre four. Pour des systèmes conçus selon vos spécifications exactes, Contactez nos experts.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Articles associés

- Le paradoxe du graphite : pourquoi il domine les fours sous vide à haute température

- La force dans le feu : le génie contre-intuitif du graphite dans les fours sous vide

- L'avantage invisible : Comment les fours sous vide forgent la perfection métallurgique

- Le moteur invisible : pourquoi le graphite domine les fours sous vide à haute température

- La Quête du Néant : Comment le Contrôle du Four à Vide Définit le Destin des Matériaux