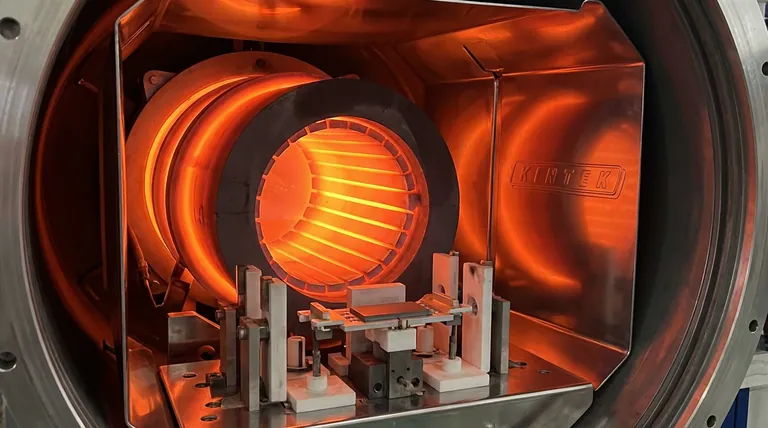

Le creuset et le vide

Imaginez la tâche d'un ingénieur : fusionner deux métaux exotiques pour créer un alliage plus résistant que chacun de ses composants. Le processus exige une température si intense qu'elle liquéfierait la plupart des matériaux.

Mais la chaleur n'est que la moitié de la bataille.

Le véritable ennemi est l'air lui-même. Un seul atome d'oxygène errant à cette température pourrait contaminer l'alliage, le rendant inutile. L'ensemble du processus doit avoir lieu dans un vide quasi parfait, un vide contrôlé où la seule chose qui compte est le matériau et la chaleur.

À l'intérieur de ce vide, au cœur du four, se trouve l'élément chauffant. Et dans cet environnement extrême, un matériau règne en maître : le graphite.

La résistance contre-intuitive du carbone

Dans notre expérience quotidienne, la chaleur affaiblit les choses. Les métaux ramollissent, les plastiques fondent et le bois se transforme en cendres. Nous associons instinctivement les températures élevées à la dégradation et à la défaillance.

Le graphite défie cette intuition.

En absorbant l'énergie et en montant en température, la structure cristalline du graphite devient plus résistante. Sa résistance à la traction augmente avec la température, atteignant un pic impressionnant autour de 2500°C. Il ne s'affaiblit pas ; il se renforce pour le combat.

Cette propriété unique explique pourquoi c'est le choix par défaut pour les processus métallurgiques les plus exigeants.

Un matériau qui prospère sous la contrainte

Contrairement au tungstène ou au molybdène, qui deviennent ductiles et risquent de se déformer près de leurs limites, le graphite conserve son intégrité structurelle. Il fournit la chaleur stable et uniforme nécessaire aux processus qui exigent une précision absolue.

Au-delà de la fusion : le point de sublimation

À pression atmosphérique, le graphite n'a pas de point de fusion. Au lieu de se liquéfier, il sublime, passant directement de l'état solide à l'état gazeux, à environ 3600°C. Cela lui confère un plafond opérationnel bien au-delà de presque tout autre matériau chauffant pratique.

Le prix du pouvoir : un monde contrôlé

L'incroyable résistance du graphite s'accompagne d'une condition cruciale et non négociable : il doit être protégé de l'oxygène.

L'oxygène : le seul véritable ennemi du graphite

Exposez le graphite à l'air à des températures supérieures à 500°C, et il s'oxydera rapidement. Il se consume littéralement. Cette limitation n'est pas un détail mineur ; c'est le compromis central qui définit son utilisation.

Le vide comme sanctuaire

C'est pourquoi les éléments en graphite ne se trouvent que dans les fours sous vide ou ceux remplis d'un gaz inerte comme l'argon. Le vide n'est pas seulement une exigence environnementale pour le processus, c'est un sanctuaire pour l'élément chauffant lui-même.

En éliminant l'atmosphère, nous créons les conditions qui libèrent les performances inégalées du graphite à haute température. Nous acceptons la complexité d'un système sous vide pour accéder à un niveau de puissance thermique et de stabilité qui serait autrement impossible.

Quand la théorie rencontre la pratique : applications clés

Cette synergie entre le graphite et un environnement sous vide est le moteur de plusieurs processus industriels critiques.

- Trempe des métaux : La création d'aciers ultra-durs nécessite un chauffage rapide et uniforme dans un environnement exempt de contaminants. Le graphite fournit cela avec une constance irréprochable.

- Brasage haute résistance : L'assemblage de composants avec des charges de nickel ou de cuivre à plus de 1100°C exige une chaleur intense et stable pour garantir la pureté et la résistance de la liaison finale.

- Frittage des métaux : La compaction de poudres métalliques en pièces solides et performantes nécessite des températures exceptionnellement élevées et uniformes, une tâche pour laquelle les fours sous vide avec éléments en graphite sont parfaitement adaptés.

Le dilemme de l'ingénieur : choisir le bon outil

Bien que le graphite soit dominant, ce n'est pas une solution universelle. Le choix d'un élément chauffant est une décision stratégique dictée par l'atmosphère, la température et le coût.

Une histoire de deux atmosphères : graphite contre carbure de silicium

La question centrale est souvent : votre processus nécessite-t-il de l'air ?

Si le chauffage à haute température doit avoir lieu dans une atmosphère ouverte, un matériau résistant à l'oxydation comme le Carbure de Silicium (SiC) est le choix nécessaire. Les éléments en SiC forment une couche vitreuse protectrice de dioxyde de silicium, leur permettant de fonctionner à l'air là où le graphite ne le peut pas.

Cadre de décision en un coup d'œil

| Exigence | Élément chauffant optimal | Pourquoi ? |

|---|---|---|

| Températures extrêmes (>2000°C) sous vide/gaz inerte | Graphite | Résistance et stabilité inégalées dans un vide protégé. |

| Hautes températures (jusqu'à 1600°C) à l'air | Carbure de Silicium (SiC) | Forme une couche protectrice contre l'oxydation. |

| Températures modérées (<1300°C) à l'air, sensibles au coût | Métallique (FeCrAl) | La solution la plus pratique et économique. |

Des composants aux systèmes

Naviguer dans ces compromis de matériaux et d'atmosphères est fondamental pour un traitement à haute température réussi. Cela nécessite non seulement le bon élément, mais aussi un système, un four, conçu de manière holistique pour la tâche.

Chez KINTEK, nous sommes spécialisés dans la construction de ces environnements thermiques précis. Notre expertise approfondie en R&D et en fabrication dans une gamme de technologies de fours, des fours à moufle et à tube aux systèmes avancés sous vide et CVD, est basée sur ce principe fondamental. Que votre travail exige les performances inégalées du graphite dans un vide parfait ou un système robuste à atmosphère d'air, notre objectif est de personnaliser la solution idéale pour votre application spécifique.

Pour construire le bon environnement pour votre processus critique, Contactez nos experts.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Articles associés

- Au-delà de la chaleur : comment la physique du graphite permet la précision dans les fours sous vide

- Au-delà du vide : Les coûts cachés d'un four à vide parfait

- Conception pour le vide : La physique contre-intuitive du graphite dans les fours sous vide

- La Quête du Néant : Comment le Contrôle du Four à Vide Définit le Destin des Matériaux

- Le paradoxe du graphite : pourquoi il domine les fours sous vide à haute température