Imaginez un laboratoire fabriquant une aube de turbine monocristalline pour un réacteur d'avion. La métallurgie doit être parfaite. Une impureté microscopique, introduite par le four lui-même, pourrait entraîner une défaillance catastrophique à des kilomètres au-dessus du sol.

Dans ce monde aux enjeux extrêmes, l'environnement est primordial. Un four sous vide est un univers contrôlé, et son élément chauffant est le soleil en son centre. Le choix de ce « soleil » n'est pas qu'un détail technique ; c'est une décision fondamentale qui dicte la fiabilité et la pureté de l'ensemble du processus.

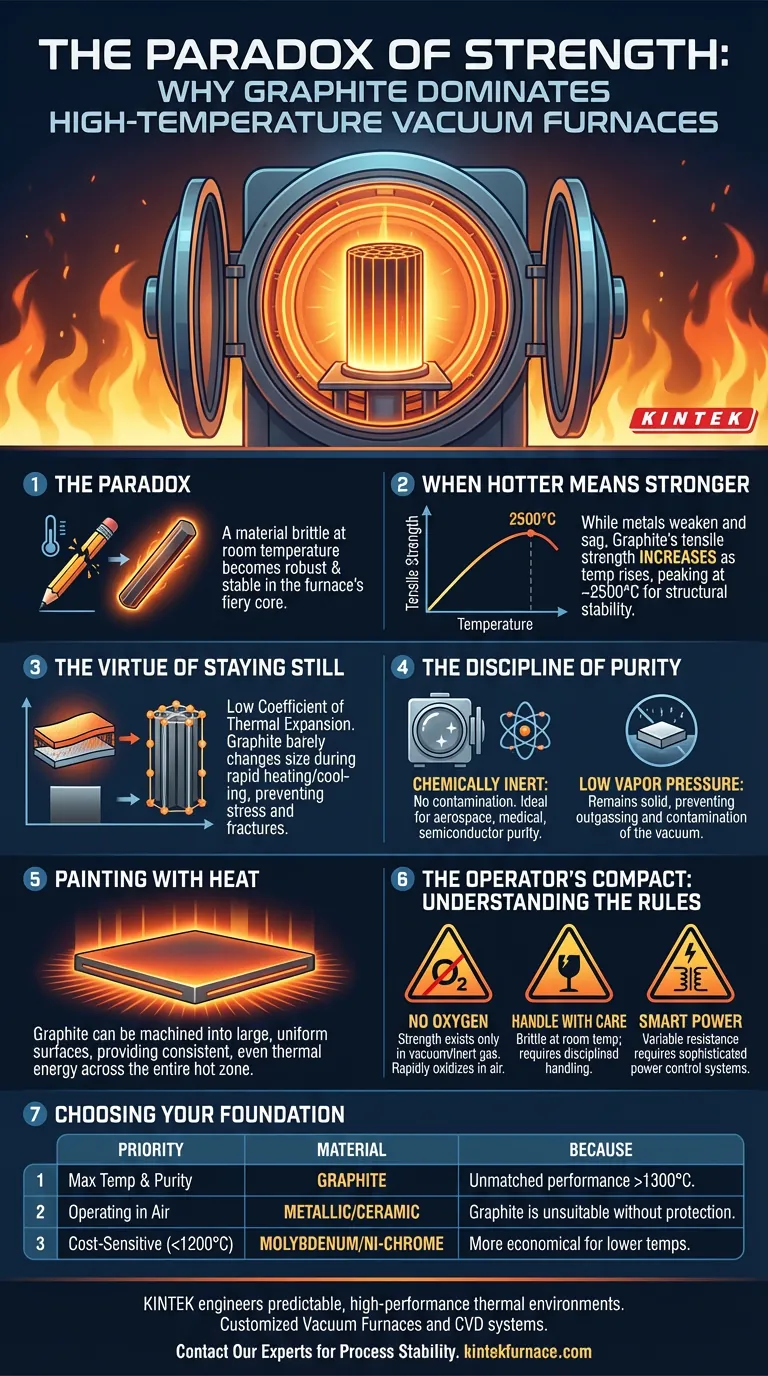

C'est là que nous rencontrons le paradoxe du graphite. Un matériau qui peut être cassé en deux à mains nues à température ambiante devient l'une des structures les plus robustes et stables sur terre au cœur ardent du four.

Quand plus chaud signifie plus résistant

Notre intuition, façonnée par nos expériences avec les métaux, nous dit que les matériaux s'affaiblissent à mesure qu'ils chauffent. Les métaux ramollissent, se déforment et finissent par fondre. Le graphite défie complètement cette logique.

La physique de la défiance

À mesure que la température augmente, la résistance à la traction du graphite augmente en fait, atteignant son maximum autour de 2500°C.

Ce n'est pas juste un fait curieux ; c'est un avantage d'ingénierie profond. Alors que les éléments métalliques se déforment et se déforment sous leur propre poids au fil d'innombrables cycles, les éléments en graphite restent structurellement sains. Ils fournissent un cœur de chauffage prévisible et stable, cycle après cycle.

La vertu de rester immobile

Les procédés à haute température impliquent de violentes variations thermiques. Les matériaux se dilatent et se contractent, créant des contraintes internes qui peuvent entraîner fatigue et fracture.

Le graphite possède un coefficient de dilatation thermique exceptionnellement bas. Il change à peine de taille lors des chauffages et refroidissements rapides. Cette stabilité thermique empêche l'accumulation de contraintes, le rendant particulièrement résistant aux rigueurs des opérations de fours sous vide.

La discipline de la pureté

Dans l'environnement immaculé d'un vide, la plus grande menace de contamination provient souvent de l'équipement lui-même. L'élément chauffant, qui baigne le produit d'énergie, peut également l'empoisonner avec des atomes indésirables.

Un serment de silence

Le graphite est presque chimiquement inerte. Il ne réagit pas et ne contamine pas la grande majorité des matériaux traités. Pour les applications dans l'aérospatiale, les implants médicaux ou la fabrication de semi-conducteurs, où la pureté est primordiale, le refus du graphite de participer à des réactions chimiques est son plus grand atout.

Rester solide sous pression

À haute température et basse pression, même les solides peuvent commencer à « bouillir », libérant des atomes dans un processus appelé dégazage. Cette vapeur peut contaminer le vide et se déposer sur le produit.

Le graphite a une pression de vapeur extrêmement faible. Il reste solide et stable, garantissant que la seule chose qu'il ajoute à la chambre est une chaleur pure et rayonnante. C'est le fondement de la répétabilité du processus.

Peindre avec la chaleur

L'objectif de tout four est de fournir une température uniforme. Les points chauds et les points froids dans la zone de chauffage entraînent des résultats incohérents et des pièces mises au rebut.

Comme le graphite peut être usiné avec précision en grands cylindres ou plaques monolithiques, il offre une surface vaste et uniforme pour le rayonnement thermique. Cette architecture lui permet de « peindre » toute la zone chaude avec une énergie thermique uniforme, garantissant que chaque partie du produit reçoit exactement le même traitement.

Le pacte de l'opérateur : comprendre les règles

Aucun matériau n'est une solution miracle. Les performances incroyables du graphite sont liées à un ensemble strict de règles. Les violer entraîne l'échec.

-

Le tabou de l'oxygène : La résistance du graphite n'existe que sous vide ou dans un gaz inerte. Une petite fuite d'air à haute température provoquera son oxydation rapide — en fait, sa combustion. Cela exige une cuve de four robuste et parfaitement étanche.

-

Manipulation avec soin : Bien qu'il soit un titan à chaud, le graphite est une céramique fragile à température ambiante. Il nécessite une manipulation prudente et disciplinée lors de l'installation et de la maintenance pour éviter les éclats ou les fissures.

-

L'exigence d'un réseau intelligent : La résistance électrique du graphite change considérablement avec la température. Cela nécessite un système de contrôle d'énergie sophistiqué (comme un transformateur à plusieurs prises ou un SCR) pour gérer précisément l'apport d'énergie.

Choisir votre fondation

La décision d'utiliser du graphite est une décision concernant vos priorités de processus. C'est un compromis entre performance ultime et contraintes opérationnelles.

| Si votre priorité est... | Votre meilleur choix de matériau est probablement... | Parce que... |

|---|---|---|

| Température et pureté maximales | Graphite | Il offre des performances inégalées au-dessus de 1300°C où les métaux échouent ou contaminent. |

| Fonctionnement à l'air/gaz oxydant | Éléments métalliques ou céramiques | Le graphite est inadapté et sera détruit sans protection complexe. |

| Vide économique, à basse température | Alliages de molybdène ou de Ni-Chrome | Pour les procédés en dessous de 1200°C, ils peuvent offrir une solution plus économique. |

Comprendre ces principes est la première étape. La seconde est de les mettre en œuvre dans un système conçu pour la fiabilité dès le départ. Chez KINTEK, notre expertise en R&D et en fabrication nous permet de construire des fours sous vide et des systèmes CVD personnalisés où chaque composant est adapté aux exigences spécifiques de votre processus. Nous ne nous contentons pas de sélectionner un élément chauffant ; nous concevons un environnement thermique prévisible et haute performance.

Que votre travail exige les performances sans compromis du graphite ou d'un autre matériau spécialisé, la stabilité du processus commence par la bonne conception du système. Contactez nos experts

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Articles associés

- Conception pour le vide : La physique contre-intuitive du graphite dans les fours sous vide

- Au-delà de la chaleur : comment la physique du graphite permet la précision dans les fours sous vide

- Pureté sous pression : l'élégance invisible du graphite dans les fours sous vide

- Au-delà du vide : Les coûts cachés d'un four à vide parfait

- La tyrannie de l'air : comment les fours sous vide forgent la perfection en éliminant tout