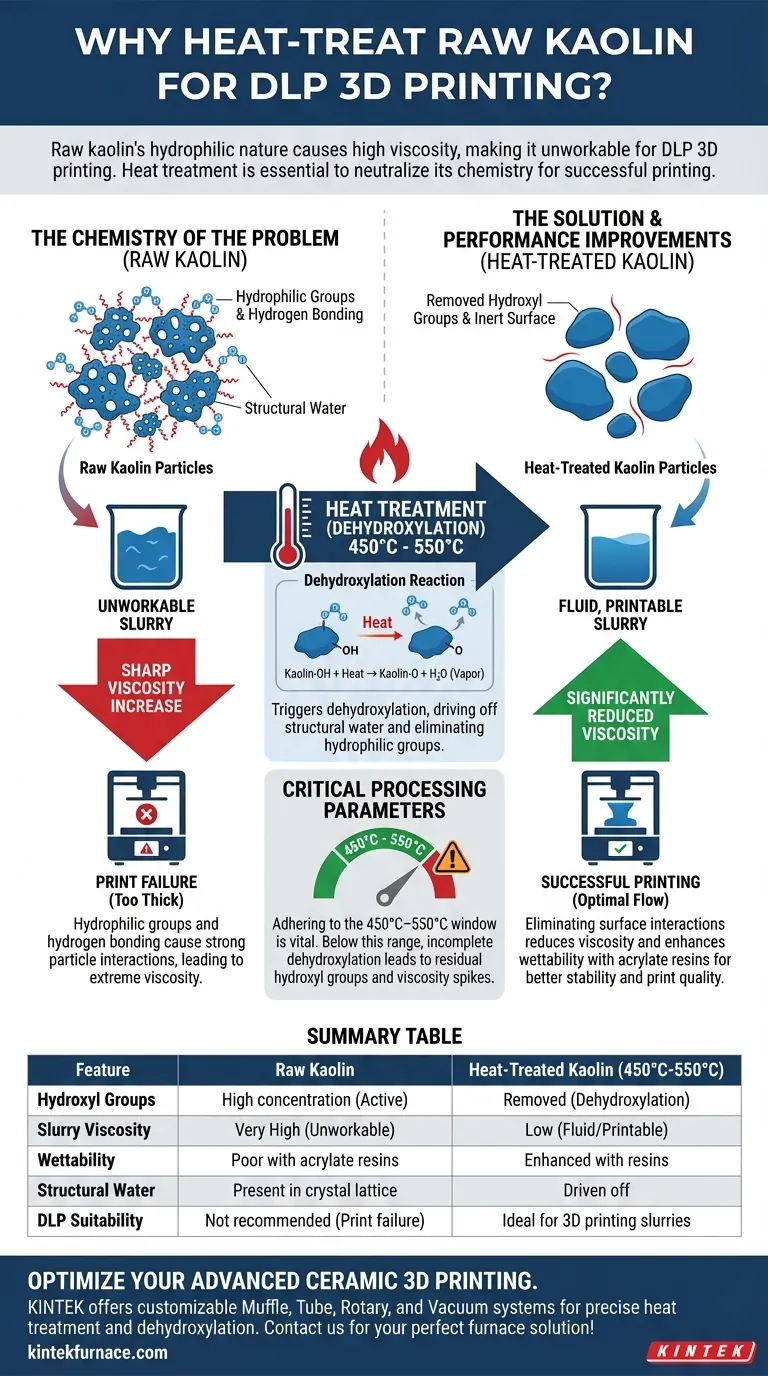

Le kaolin brut nécessite un traitement thermique avant son utilisation dans le traitement numérique par la lumière (DLP) pour neutraliser sa chimie de surface, spécifiquement en éliminant les groupes hydroxyles hydrophiles. Sans cette étape de traitement thermique, l'interaction entre le kaolin brut et la résine photosensible provoque une augmentation drastique de la viscosité, rendant la suspension trop épaisse pour la dynamique des fluides requise par le processus d'impression.

Le kaolin brut contient de l'eau structurelle et des groupes hydroxyles qui se lient fortement, créant des suspensions inutilisables. Un traitement thermique entre 450°C et 550°C déclenche la déshydratation, éliminant efficacement ces groupes pour abaisser la viscosité et permettre une impression réussie.

La chimie du problème

Groupes hydrophiles et liaisons hydrogène

Dans son état brut, le kaolin est chimiquement actif de manière préjudiciable aux résines d'impression 3D. Le matériau contient un nombre important de groupes hydrophiles et de sites de liaisons hydrogène.

Ces caractéristiques de surface font que les particules interagissent fortement entre elles et avec le milieu environnant. Cette "adhérence" chimique résiste à l'écoulement nécessaire au traitement liquide.

L'impact sur la viscosité

Lorsque le kaolin non traité est ajouté directement à la résine photosensible, la viscosité de la suspension augmente nettement.

La technologie DLP repose sur une résine liquide capable de s'écouler rapidement et uniformément sur le plateau de construction. La viscosité élevée causée par le kaolin brut ne répond pas à ces exigences de fluidité, entraînant des échecs d'impression ou l'impossibilité de former des couches.

Le mécanisme du traitement thermique

Déclenchement de la déshydratation

Pour résoudre le problème de viscosité, le kaolin doit subir un traitement thermique à des températures comprises entre 450°C et 550°C.

Cette plage de température spécifique déclenche une réaction chimique connue sous le nom de déshydratation. Pendant cette phase, l'eau structurelle intrinsèquement liée dans le réseau cristallin du kaolin est éliminée.

Élimination des interactions de surface

Au fur et à mesure que l'eau structurelle est éliminée, le traitement thermique élimine efficacement les groupes hydroxyles problématiques de la surface des particules.

En éliminant ces groupes, vous supprimez les sites chimiques responsables des liaisons hydrogène. Cela transforme l'argile d'un matériau hydrophile en un matériau chimiquement plus inerte en ce qui concerne l'augmentation de la viscosité.

Améliorations des performances du matériau

Réduction de la viscosité de la suspension

Le résultat principal de la déshydratation est une réduction significative de la viscosité de la suspension finale.

Cela permet au matériau de s'écouler librement, garantissant que l'imprimante peut recouvrir avec précision la plateforme de construction entre les couches sans résistance mécanique ni inclusion d'air.

Mouillabilité améliorée

Le traitement thermique ne fait pas que réduire l'épaisseur ; il améliore l'interface entre les composants solides et liquides.

Le traitement améliore la mouillabilité entre les particules de kaolin et la résine d'acrylate. Il en résulte une suspension plus homogène où la résine peut enrober efficacement chaque particule, conduisant à une meilleure stabilité de la suspension et une meilleure qualité d'impression.

Paramètres de traitement critiques

Respect de la fenêtre de température

Il est essentiel de respecter strictement la fenêtre de traitement de 450°C à 550°C mentionnée dans la littérature technique.

Un traitement en dessous de cette plage peut entraîner une déshydratation incomplète, laissant des groupes hydroxyles résiduels qui feront toujours monter la viscosité. L'objectif est l'élimination complète de l'eau structurelle pour assurer un comportement rhéologique constant.

Optimisation de la préparation de votre suspension

Pour garantir que vos suspensions à base de kaolin sont viables pour l'impression DLP, appliquez les principes suivants à votre flux de travail de préparation :

- Si votre objectif principal est la mécanique d'écoulement : Visez la plage de 450°C–550°C pour déclencher pleinement la déshydratation, ce qui est le seul moyen d'éviter les pics de viscosité qui bloquent les imprimantes DLP.

- Si votre objectif principal est l'homogénéité du mélange : Utilisez ce traitement thermique pour améliorer la mouillabilité des particules, en veillant à ce que la résine d'acrylate adhère correctement au chargeur céramique.

En éliminant systématiquement les groupes hydroxyles par la chaleur, vous transformez le kaolin brut d'un minéral inutilisable en un additif haute performance pour l'impression 3D de précision.

Tableau récapitulatif :

| Caractéristique | Kaolin brut | Kaolin traité thermiquement (450°C-550°C) |

|---|---|---|

| Groupes hydroxyles | Forte concentration (Active) | Éliminés (Déshydratation) |

| Viscosité de la suspension | Très élevée (Inutilisable) | Faible (Fluide/Imprimable) |

| Mouillabilité | Faible avec les résines d'acrylate | Améliorée avec les résines |

| Eau structurelle | Présente dans le réseau cristallin | Éliminée |

| Adaptabilité DLP | Non recommandé (Échec d'impression) | Idéal pour les suspensions d'impression 3D |

Optimisez votre impression 3D de céramiques avancées

Un traitement thermique précis est la clé pour transformer les matières premières en suspensions d'impression 3D haute performance. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes à moufle, tubulaires, rotatifs et sous vide, ainsi que d'autres fours de laboratoire haute température, tous entièrement personnalisables pour répondre à vos besoins spécifiques en matière de déshydratation et de synthèse de matériaux.

Ne laissez pas la viscosité élevée freiner votre innovation. Équipez votre laboratoire du chauffage de précision requis pour des performances matérielles supérieures. Contactez KINTEK dès aujourd'hui pour trouver votre solution de four parfaite !

Guide Visuel

Références

- Viktor Kurylenko, Tetiana Dontsova. ПЕРСПЕКТИВИ ВИКОРИСТАННЯ ТЕХНОЛОГІЇ 3D ДРУКУ DLP ДЛЯ ВИРОБНИЦТВА МЕМБРАННИХ КЕРАМІЧНИХ МОДУЛІВ. DOI: 10.15421/jchemtech.v33i2.317663

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Pourquoi un four industriel à température constante est-il nécessaire pour durcir les tampons thermiques ? Assurer un réticulation supérieure des polymères

- Quelle est l'importance de l'utilisation d'une étuve de séchage sous vide de laboratoire pendant la phase de récupération du catalyseur de dépolymérisation ?

- Comment un système de filage à l'état fondu à rouleau unique facilite-t-il les alliages amorphes à base de Fe ? Atteindre un refroidissement rapide de précision

- Pourquoi une structure d'assemblage symétrique est-elle nécessaire pour le laminage à chaud des plaques plaquées titane-acier ? Obtenir la planéité

- Comment les fours de résistance à haute température de laboratoire simulent-ils les processus de production industrielle pour l'acier 01YUT ?

- Quelle est la fonction principale d'une étuve de séchage sous vide dans le moulage de nanocomposites CIIR ? Optimisez votre élimination de solvant

- Quels sont les avantages de l'utilisation d'un four à chauffage rapide de qualité industrielle ? Maximiser l'efficacité de la déliantage du vitrocéramique

- Pourquoi les régulateurs de débit massique (MFC) automatisés sont-ils essentiels dans la nitruration à gaz mixtes ? Atteindre la précision du processus