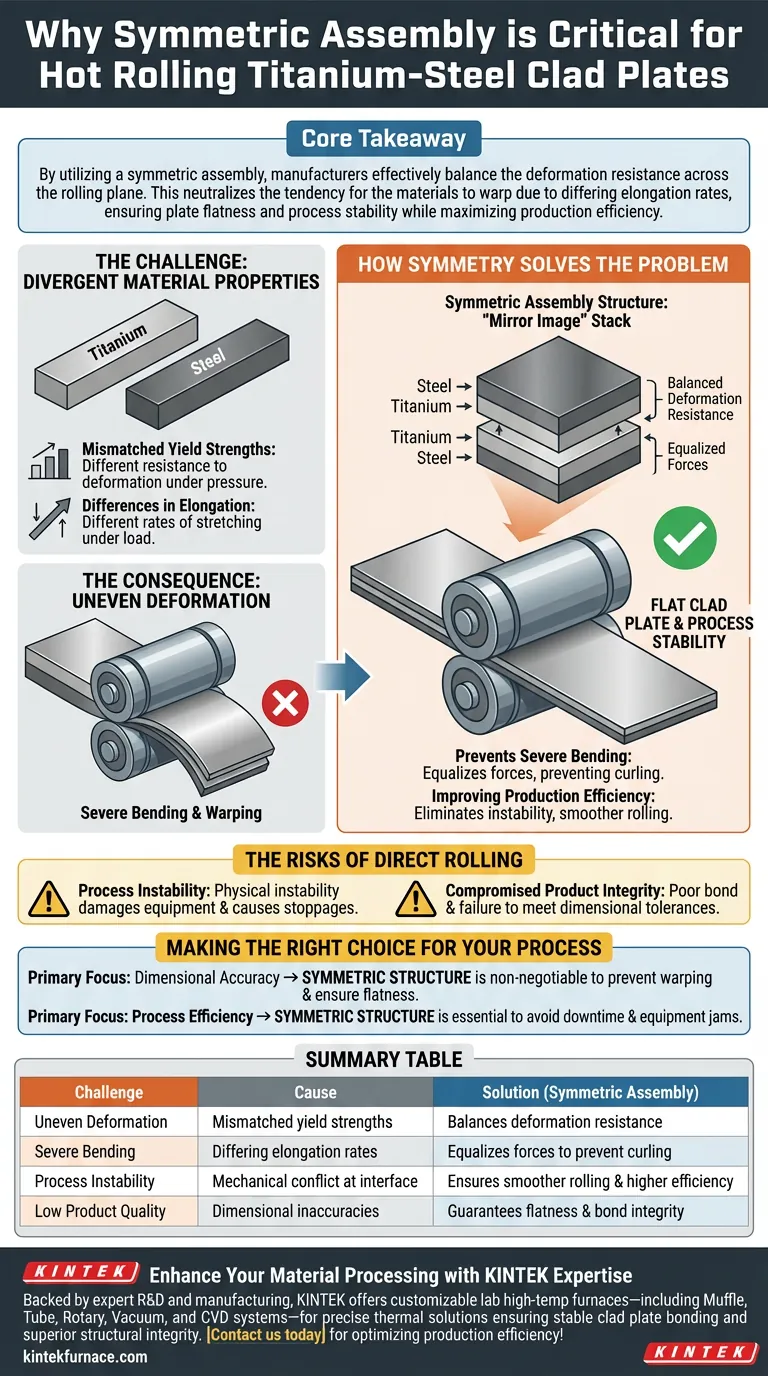

Une structure d'assemblage symétrique est absolument nécessaire dans le laminage à chaud des plaques plaquées titane-acier pour contrer les différences mécaniques inhérentes aux deux métaux. Le titane et l'acier présentant des limites d'élasticité et des taux d'allongement significativement différents, leur laminage sans un montage équilibré et symétrique entraîne des déformations inégales et un cintrage sévère.

Idée clé En utilisant un assemblage symétrique, les fabricants équilibrent efficacement la résistance à la déformation sur le plan de laminage. Cela neutralise la tendance des matériaux à se déformer en raison des taux d'allongement différents, assurant la planéité de la plaque et la stabilité du processus tout en maximisant l'efficacité de la production.

Le défi : des propriétés matérielles divergentes

Limites d'élasticité incompatibles

Le titane et l'acier sont des matériaux fondamentalement différents avec des limites d'élasticité distinctes. Lorsqu'ils sont soumis à l'immense pression du laminage à chaud, ils ne cèdent pas ou ne se déforment pas sous la même force exacte.

Différences d'allongement

De même, ces métaux ont des taux d'allongement différents. Sous la même charge de laminage, un matériau aura naturellement tendance à s'étirer plus loin ou plus rapidement que l'autre.

La conséquence : une déformation inégale

Si ces matériaux sont laminés directement sans montage symétrique, ces disparités créent un conflit mécanique. Le matériau qui s'étire moins restreint celui qui s'étire plus, entraînant une déformation inégale immédiate à l'interface.

Comment la symétrie résout le problème

Équilibrage de la résistance à la déformation

Une structure d'assemblage symétrique crée essentiellement une pile de matériaux en "image miroir". Cette configuration équilibre la résistance à la déformation exercée par les couches de titane et d'acier sur le laminoir.

Prévention du cintrage sévère

En égalisant les forces sur le dessus et le dessous de l'assemblage, la symétrie empêche la plaque plaquée de se courber. Sans cet équilibre, la contrainte interne causée par l'incompatibilité d'allongement forcerait la plaque à subir un cintrage sévère, la rendant inutilisable.

Amélioration de l'efficacité de la production

La symétrie fait plus que protéger le produit ; elle rationalise le processus. En éliminant l'instabilité associée au gauchissement et au cintrage, le processus de laminage devient plus fluide, améliorant considérablement l'efficacité de la production.

Les risques du laminage direct

Instabilité du processus

Tenter de laminer du titane et de l'acier sans structure symétrique introduit le chaos dans la ligne de laminage. L'instabilité physique causée par le gauchissement des plaques peut endommager l'équipement ou forcer des arrêts de production.

Intégrité compromise du produit

La déformation inégale ne fait pas que cintrer la plaque ; elle compromet la liaison et l'intégrité structurelle du produit final. Une approche non symétrique risque de produire des plaques plaquées qui ne respectent pas les tolérances de planéité et de dimension.

Faire le bon choix pour votre processus

En fonction de vos priorités de fabrication spécifiques, voici comment vous devriez considérer la nécessité de la symétrie :

- Si votre objectif principal est la précision dimensionnelle : Une structure symétrique est non négociable pour éviter le gauchissement et garantir que la plaque plaquée finale reste plate.

- Si votre objectif principal est l'efficacité du processus : L'utilisation de la symétrie est essentielle pour éviter les temps d'arrêt dus à l'instabilité du matériau ou aux blocages d'équipement pendant le passage de laminage.

La symétrie n'est pas simplement un choix de conception ; c'est une nécessité mécanique pour neutraliser les disparités physiques entre le titane et l'acier.

Tableau récapitulatif :

| Défi | Cause | Solution (Assemblage symétrique) |

|---|---|---|

| Déformation inégale | Limites d'élasticité incompatibles | Équilibre la résistance à la déformation |

| Cintrage sévère | Taux d'allongement différents | Égalise les forces pour éviter le cintrage |

| Instabilité du processus | Conflit mécanique à l'interface | Assure un laminage plus fluide et une efficacité accrue |

| Faible qualité du produit | Inexactitudes dimensionnelles | Garantit la planéité et l'intégrité de la liaison |

Améliorez votre traitement des matériaux avec l'expertise KINTEK

Ne laissez pas les disparités matérielles compromettre la qualité de votre produit. Fort de son expertise en R&D et en fabrication, KINTEK propose une gamme complète de fours à haute température pour laboratoire, y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos besoins uniques en matière de traitement titane-acier.

Nos solutions thermiques avancées assurent le contrôle précis de la température requis pour une liaison stable des plaques plaquées et une intégrité structurelle supérieure. Contactez-nous dès aujourd'hui pour découvrir comment notre équipement spécialisé peut optimiser votre efficacité de production et résoudre vos défis de fabrication les plus complexes !

Guide Visuel

Références

- Juan Pu, Yunxia Chen. Effect of Heat Treatment Temperature on the Microstructure and Properties of Titanium-Clad Steel Plate Prepared by Vacuum Hot Rolling. DOI: 10.3390/coatings14091096

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Pourquoi un flux d'argon de haute pureté est-il requis lors de la réduction thermique de l'oxyde de graphène dopé à l'azote ?

- Pourquoi la poudre de nitrure de bore (BN) est-elle utilisée comme diluant ? Améliorer la précision de la cinétique d'oxydation du fer

- Comment un four de recuit à haute température régule-t-il l'acier laminé à froid ? Optimiser les performances de l'acier au manganèse

- Comment un spectromètre de masse est-il utilisé dans les tests TPO pour les catalyseurs ? Améliorez la caractérisation de vos matériaux

- Pourquoi des températures spécifiques de 848 K, 898 K et 948 K sont-elles sélectionnées pour l'oxydation thermique de l'alliage Ti-6Al-4V ELI ?

- Quel rôle joue une étuve de laboratoire dans le post-traitement des catalyseurs Cu/ZIF-8 ? Assurer l'intégrité structurelle

- Pourquoi les brûleurs à flamme axiale produisent-ils des niveaux élevés de NOx ? Gestion de l'intensité thermique dans la combustion enrichie en oxygène

- Pourquoi un four de séchage sous vide est-il nécessaire pour le prétraitement des échantillons dans les expériences de capture de gaz d'iode ?