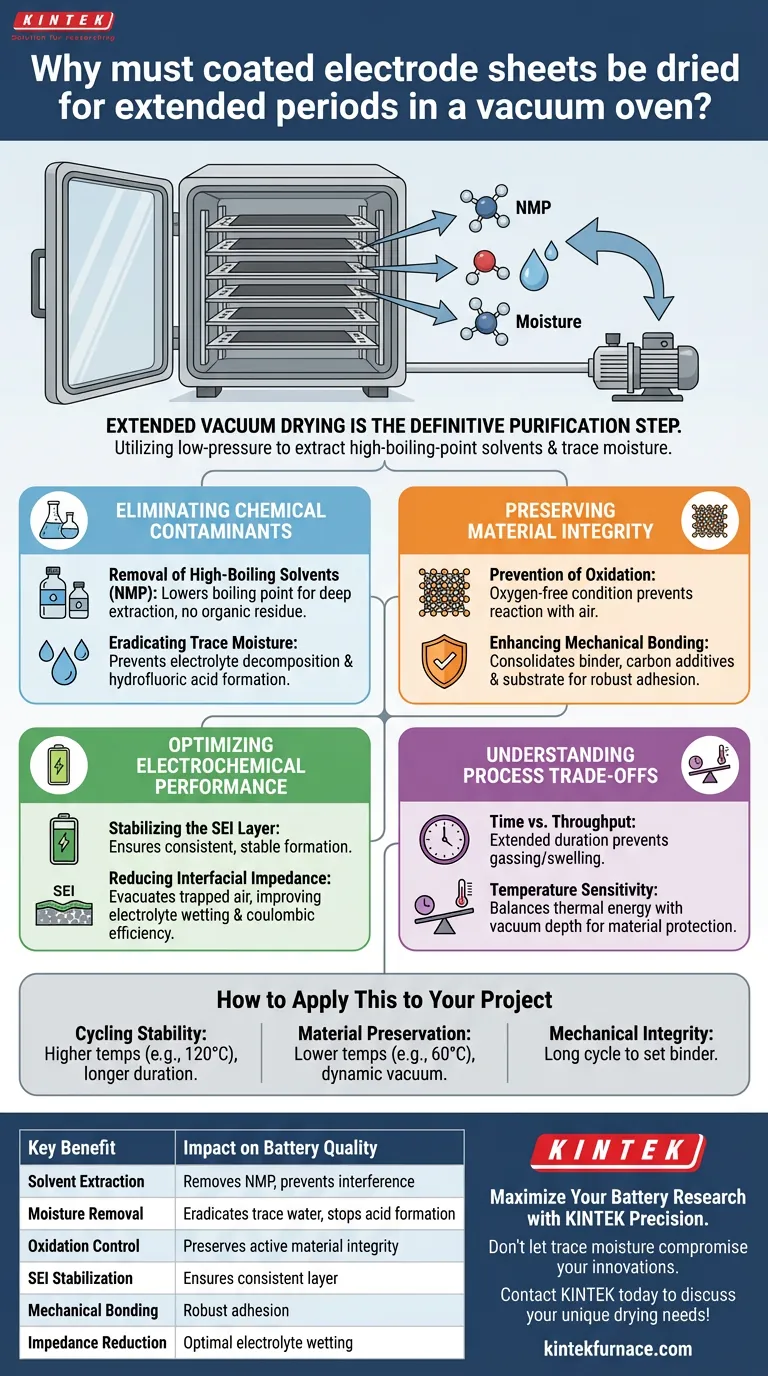

Le séchage sous vide prolongé est l'étape de purification définitive nécessaire pour garantir l'intégrité électrochimique des électrodes de batterie. Ce processus utilise un environnement à basse pression pour extraire rigoureusement les solvants à point d'ébullition élevé, tels que le N-méthyl-pyrrolidone (NMP), et les traces d'humidité que les méthodes de séchage standard laissent derrière elles.

En abaissant la pression ambiante, les étuves sous vide accélèrent l'évaporation à des températures contrôlées, assurant l'élimination complète des contaminants qui déclencheraient autrement des réactions secondaires fatales. Cette étape est non négociable pour établir une interface solide d'électrolyte (SEI) stable et obtenir une efficacité coulombique élevée.

Élimination des contaminants chimiques

Élimination des solvants à point d'ébullition élevé

La suspension utilisée pour revêtir les électrodes contient souvent des solvants organiques tels que le N-méthyl-2-pyrrolidone (NMP). Ces solvants ont des points d'ébullition élevés, ce qui rend leur élimination par la seule chaleur difficile sans endommager le matériau actif.

Un environnement sous vide réduit considérablement le point d'ébullition de ces solvants. Cela permet une extraction profonde du revêtement de l'électrode, garantissant qu'aucun résidu organique ne reste pour interférer avec la chimie de la batterie.

Éradication des traces d'humidité

L'eau est un contaminant critique dans les systèmes de batteries, en particulier ceux utilisant des électrolytes non aqueux. Même des quantités microscopiques d'humidité peuvent réagir avec l'électrolyte pour produire de l'acide fluorhydrique ou d'autres sous-produits corrosifs.

Le séchage prolongé à des températures élevées (généralement autour de 120°C) sous vide assure que les traces d'humidité sont désorbées de la structure poreuse de l'électrode. Cela empêche la décomposition de l'électrolyte pendant les cycles de charge et de décharge ultérieurs.

Préservation de l'intégrité des matériaux

Prévention de l'oxydation

Des températures élevées sont nécessaires pour le séchage, mais elles accélèrent généralement l'oxydation en présence d'oxygène. C'est un risque majeur pour les matériaux actifs sensibles et les collecteurs de courant.

L'étuve sous vide fonctionne dans un environnement sans oxygène. Cela permet aux tôles d'électrodes de subir un traitement thermique sans réagir avec l'air, préservant la composition chimique et la stabilité des matériaux actifs.

Amélioration de la liaison mécanique

Le processus de séchage ne consiste pas seulement à éliminer ; il s'agit de fixer la structure. Un traitement thermique prolongé aide à consolider le liant (tel que le PVDF), les additifs de carbone et le substrat.

Cela facilite une liaison mécanique robuste entre le matériau actif et le collecteur de courant. Une bonne adhérence garantit que l'électrode peut résister au stress mécanique du cyclage sans délaminage.

Optimisation des performances électrochimiques

Stabilisation de la couche SEI

La présence d'impuretés interfère avec la formation de la couche d'interface solide d'électrolyte (SEI). Une SEI cohérente et stable est essentielle pour la longévité et la sécurité de la batterie.

En éliminant les solvants et l'humidité, le séchage sous vide garantit que la SEI se forme uniquement sur la base de la réaction prévue entre l'électrolyte et l'anode, plutôt que des réactions aléatoires avec des contaminants.

Réduction de l'impédance interfaciale

Les solvants résiduels et l'air piégés dans les pores de l'électrode agissent comme des isolants. Ils empêchent l'électrolyte de mouiller complètement le matériau actif.

Le séchage sous vide évacue l'air de ces micropores. Cela facilite un contact optimal entre l'électrolyte et le matériau actif, réduisant considérablement l'impédance interfaciale et améliorant l'efficacité coulombique initiale de la batterie.

Comprendre les compromis du processus

Temps vs. Débit

La principale contrainte de ce processus est la durée "prolongée" requise. L'élimination complète de l'humidité liée et des solvants profondément ancrés est un processus de diffusion lent.

Se précipiter dans cette étape pour augmenter la vitesse de fabrication entraîne souvent des dégagements gazeux ou un gonflement de la cellule plus tard dans la vie de la batterie. L'investissement en temps dans l'étuve sous vide est un compromis direct pour la stabilité de cyclage à long terme.

Sensibilité à la température

Bien que des températures plus élevées accélèrent le séchage, elles risquent d'endommager les composants sensibles. Par exemple, certains catalyseurs ou substrats en tissu de carbone peuvent nécessiter des températures plus basses (par exemple, 60°C) pour éviter la dégradation.

Les opérateurs doivent équilibrer l'énergie thermique avec la profondeur du vide. L'utilisation d'un vide plus poussé permet un séchage efficace à ces températures plus basses, protégeant le matériau tout en atteignant la pureté nécessaire.

Comment appliquer cela à votre projet

- Si votre objectif principal est la stabilité du cyclage : Privilégiez des températures plus élevées (par exemple, 120°C) pendant des durées plus longues pour assurer une élimination absolue de l'humidité et une formation stable de la SEI.

- Si votre objectif principal est la préservation des matériaux : Utilisez un environnement de vide dynamique à basse température (par exemple, 60°C) pour éviter l'oxydation thermique des catalyseurs ou des liants sensibles.

- Si votre objectif principal est l'intégrité mécanique : Assurez-vous que le cycle de vide est suffisamment long pour fixer complètement le liant, garantissant une adhérence robuste entre le revêtement et le collecteur de courant.

La phase de séchage sous vide est le gardien de la qualité, déterminant si une électrode fonctionnera de manière fiable ou se dégradera prématurément.

Tableau récapitulatif :

| Avantage clé | Impact sur la qualité de la batterie |

|---|---|

| Extraction de solvant | Élimine le NMP à point d'ébullition élevé pour éviter les interférences chimiques |

| Élimination de l'humidité | Éradique les traces d'eau pour arrêter la formation d'acide fluorhydrique |

| Contrôle de l'oxydation | Environnement sans oxygène préservant l'intégrité du matériau actif |

| Stabilisation de la SEI | Assure une couche d'interface solide d'électrolyte cohérente |

| Réduction de l'impédance | Évacue les pores pour assurer un mouillage optimal de l'électrolyte |

| Liaison mécanique | Consolide les liants pour une adhérence robuste aux collecteurs de courant |

Maximisez vos recherches sur les batteries avec la précision KINTEK

Ne laissez pas les traces d'humidité ou les solvants résiduels compromettre vos innovations en matière de stockage d'énergie. KINTEK fournit des systèmes de fours sous vide et à haute température avancés et personnalisables, conçus pour garantir que vos tôles d'électrodes atteignent la plus haute efficacité coulombique et stabilité de cyclage.

Soutenue par la R&D et la fabrication expertes, notre gamme de systèmes Muffle, Tube, Rotary, Vacuum et CVD est conçue pour répondre aux exigences rigoureuses de la science des matériaux moderne. Que vous augmentiez la production ou que vous affiniez des catalyseurs sensibles, nos experts techniques sont prêts à vous aider à trouver la solution thermique parfaite.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques en matière de séchage !

Guide Visuel

Références

- Jasreet Kaur, José A. Alarco. Sustainable Manufacturing of Graphitic Carbon from Bio‐Waste Using Flash Heating for Anode Material of Lithium‐Ion Batteries with Optimal Performance. DOI: 10.1002/adsu.202300610

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1200℃ Four à moufle pour laboratoire

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Comment fonctionne un four de frittage ? Maîtrisez le processus pour des propriétés matérielles supérieures

- Quelle est l'importance du processus de séchage sous vide pour le carbure cémenté ultrafin ? Préserver la pureté et la qualité de la poudre

- De quelles manières les fours sous vide personnalisés optimisent-ils le processus de production ? Améliorer l'efficacité et la qualité

- Quelle est la fonction d'une grille de guidage de flux dans un four de trempe sous vide à haute pression de gaz ? Assurer un refroidissement uniforme

- Pourquoi le graphite est-il le matériau de choix pour les fours sous vide ? Des performances inégalées à des températures extrêmes

- Quels processus supplémentaires un four de traitement thermique sous vide peut-il réaliser ? Débloquez le traitement avancé des matériaux

- Pourquoi l'environnement de vide poussé est-il essentiel pour les composites à matrice de titane TB8 ? Assurer une liaison de haute résistance

- Pourquoi un taux de refroidissement précis et lent est-il nécessaire pendant le traitement thermique du Nb3Sn ? Assurer des performances supraconductrices optimales