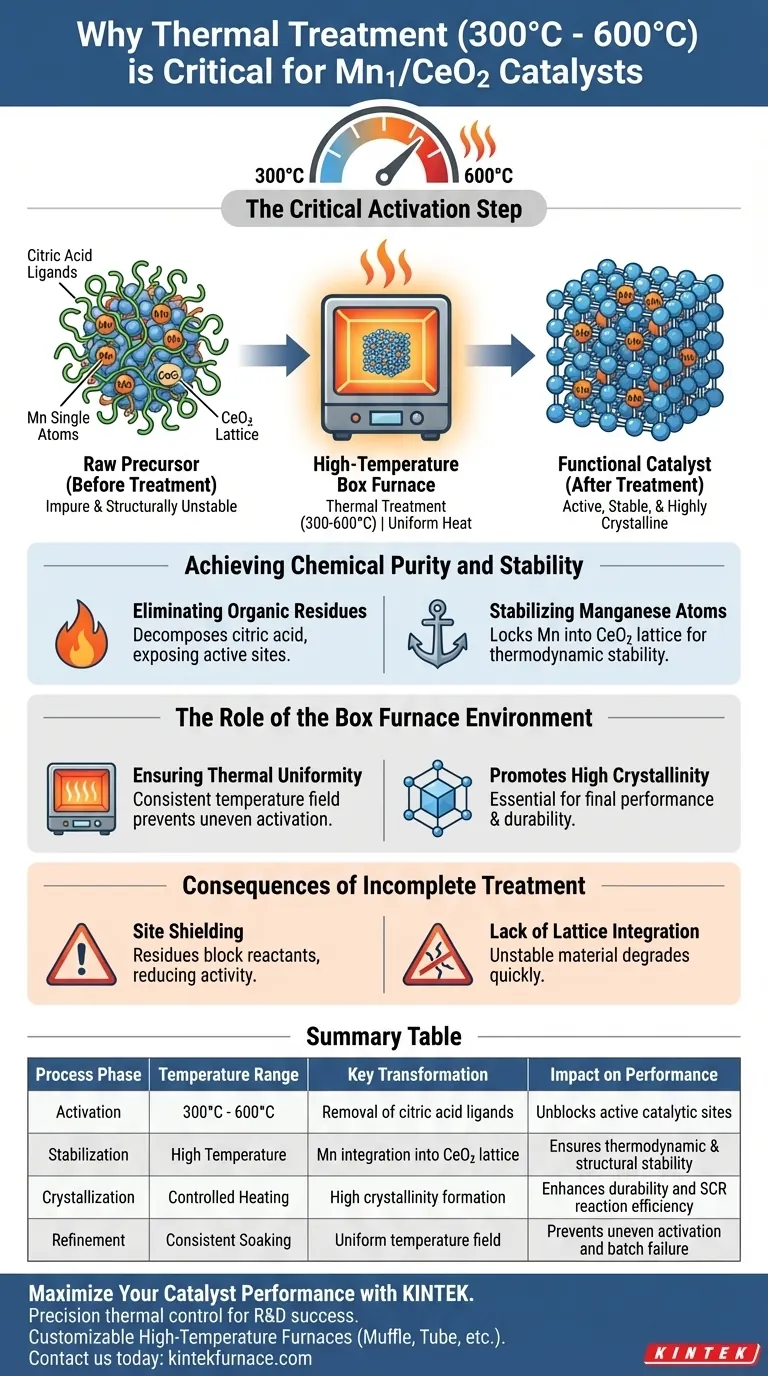

Le traitement thermique entre 300 °C et 600 °C est l'étape d'activation critique pour les catalyseurs Mn1/CeO2. Ce processus est nécessaire pour éliminer les résidus organiques tels que l'acide citrique et forcer les atomes de manganèse uniques à se stabiliser thermodynamiquement dans le réseau de dioxyde de cérium. Sans ce régime de chauffage spécifique, le catalyseur reste impur et structurellement instable.

Cette étape de traitement thermique comble le fossé entre un précurseur brut et un catalyseur fonctionnel. Elle élimine les impuretés qui bloquent les sites et assure une structure uniforme et hautement cristalline, permettant directement une activité efficace de la réaction NH3-SCR.

Atteindre la pureté chimique et la stabilité

La fonction principale de ce traitement thermique est de faire passer le matériau d'un mélange chimique à un catalyseur actif.

Élimination des résidus organiques

Le matériau précurseur contient initialement des ligands d'acide citrique et d'autres impuretés dérivées du processus de synthèse.

Si elles ne sont pas traitées, ces résidus masquent physiquement les sites catalytiques actifs. Le traitement à haute température décompose ces matières organiques, exposant la surface à la réaction.

Stabilisation des atomes de manganèse

Le simple mélange est insuffisant pour la catalyse par atomes uniques ; les atomes doivent être correctement ancrés.

La chaleur fournit l'énergie nécessaire à la stabilisation thermodynamique. Cela ancre les atomes de manganèse uniques dans le réseau de dioxyde de cérium, garantissant leur robustesse pendant le fonctionnement.

Le rôle de l'environnement du four à muflle

Le choix de l'équipement est aussi critique que la température elle-même. Le four à muflle à haute température offre des conditions spécifiques que les méthodes de chauffage standard peuvent ne pas offrir.

Assurer l'uniformité thermique

Un four à muflle génère un champ de température uniforme autour de l'échantillon.

Cette cohérence garantit que chaque partie du lot de catalyseur subit la même transformation, empêchant une activation inégale.

Favoriser une cristallinité élevée

L'environnement thermique stable facilite la transformation du matériau en un état hautement cristallin.

Cette structure cristalline est essentielle pour les performances finales et la durabilité du catalyseur dans les réactions NH3-SCR.

Les conséquences d'un traitement incomplet

Comprendre pourquoi cette étape est strictement nécessaire nécessite d'examiner les modes de défaillance d'un traitement inapproprié.

Le problème du masquage des sites

Si la température est trop basse ou le temps trop court, des résidus de précurseur restent à la surface.

Ces résidus agissent comme des contaminants, bloquant l'interaction entre le catalyseur et les réactifs, réduisant ainsi considérablement l'activité.

Absence d'intégration dans le réseau

Sans énergie thermique suffisante, les atomes de manganèse peuvent ne pas s'intégrer complètement dans le réseau.

Il en résulte un matériau thermodynamiquement instable qui peut se dégrader rapidement dans les conditions de réaction.

Faire le bon choix pour votre objectif

Lors de la conception de votre protocole de synthèse, assurez-vous que vos paramètres de traitement thermique correspondent aux besoins spécifiques du système Mn1/CeO2.

- Si votre objectif principal est l'activité maximale : Privilégiez la partie supérieure de la plage de température pour assurer l'élimination complète de tous les ligands d'acide citrique qui masquent les sites actifs.

- Si votre objectif principal est la stabilité structurelle : Assurez-vous que le four à muflle fournit un champ parfaitement uniforme pour garantir l'intégration thermodynamique du manganèse dans le réseau.

Un contrôle thermique précis dans cet environnement spécifique fait la différence entre un précurseur bloqué et un catalyseur haute performance.

Tableau récapitulatif :

| Phase du processus | Plage de température | Transformation clé | Impact sur les performances |

|---|---|---|---|

| Activation | 300°C - 600°C | Élimination des ligands d'acide citrique | Débloque les sites catalytiques actifs |

| Stabilisation | Haute température | Intégration du Mn dans le réseau de CeO2 | Assure la stabilité thermodynamique et structurelle |

| Cristallisation | Chauffage contrôlé | Formation d'une cristallinité élevée | Améliore la durabilité et l'efficacité de la réaction SCR |

| Raffinement | Trempage constant | Champ de température uniforme | Prévient l'activation inégale et l'échec du lot |

Maximisez les performances de votre catalyseur avec KINTEK

La précision fait la différence entre un précurseur brut et un catalyseur Mn1/CeO2 haute performance. Chez KINTEK, nous comprenons qu'obtenir un champ de température parfaitement uniforme et un contrôle thermique précis est essentiel pour le succès de votre R&D.

Fort de son expertise en R&D et en fabrication, KINTEK propose des systèmes de muflle, tubulaires, rotatifs, sous vide et CVD de pointe, ainsi que d'autres fours de laboratoire à haute température, tous entièrement personnalisables pour répondre à vos besoins de synthèse uniques. Que vous vous concentriez sur la maximisation de l'activité ou sur la garantie de la stabilité structurelle, nos équipements offrent la fiabilité dont vous avez besoin.

Prêt à améliorer votre synthèse de matériaux ? Contactez-nous dès aujourd'hui pour trouver le four à haute température idéal pour votre laboratoire !

Guide Visuel

Références

- Weibin Chen, Ruqiang Zou. Designer topological-single-atom catalysts with site-specific selectivity. DOI: 10.1038/s41467-025-55838-6

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quel est le but du préchauffage des moules métalliques ? Améliorer la fluidité et la qualité dans le moulage par extrusion d'aluminium-lithium

- Quelles sont les autres techniques utilisées dans le frittage activé ?Améliorer la densification et réduire les températures

- Quelle est l'importance du processus de recuit à 220 °C ? Synthèse de films minces anti-pérofskites de haute pureté

- Quel est le but de l'utilisation d'équations générales ? | Modélisation expert 3D instationnaire de four

- Pourquoi un incubateur est-il nécessaire pour le VP-FSCM ? Contrôles de durcissement maîtres pour des résultats de solidification du sol supérieurs

- Pourquoi un contrôle précis de la température est-il nécessaire pour le séchage des matières premières de noyaux de prune ? Améliorer la qualité et le broyage du biocharbon

- Comment les processus de four à haute température affectent-ils la micro-morphologie des nanofibres de carbone ? Maîtrisez le contrôle structurel précis

- Quel rôle joue un four à résistance industriel de type boîte dans la conversion des luminophores ? Alimentation de la synthèse des matériaux