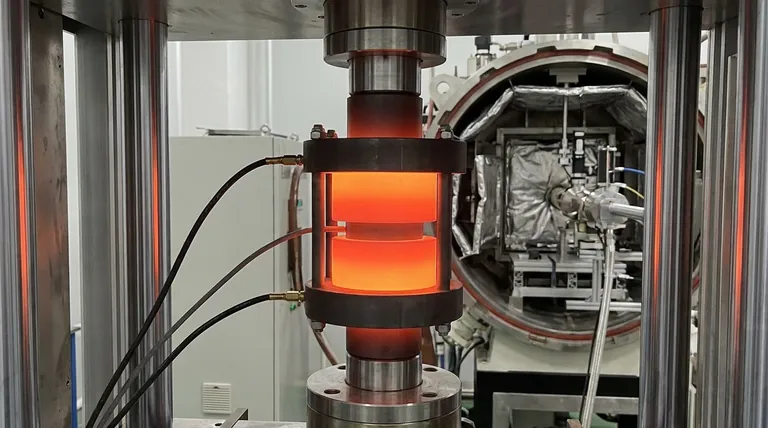

Les moules en graphite de haute pureté sont les moteurs multifonctionnels du processus de frittage par plasma pulsé (SPS), servant bien plus que de simples récipients. Ils agissent simultanément comme récipient de mise en forme, élément chauffant principal et piston mécanique responsable de la densification de la poudre.

Les moules en graphite de haute pureté ne font pas que contenir le matériau ; ils sont des participants actifs qui convertissent le courant électrique en énergie thermique extrême tout en transmettant une pression axiale massive, assurant la densification rapide et l'intégrité structurelle des carbures à haute entropie au-dessus de 2000°C.

Les Trois Fonctions Essentielles en SPS

Les carbures à haute entropie nécessitent des conditions extrêmes pour former des structures denses et stables. Le moule en graphite facilite cela grâce à trois rôles physiques simultanés.

1. L'Élément Chauffant Actif

Dans le frittage standard, la chaleur provient d'un four externe. En SPS, le moule en graphite lui-même agit comme le radiateur.

Le moule possède des propriétés de résistance électrique spécifiques. Lorsque le courant continu pulsé (CC) le traverse, le moule convertit efficacement cette énergie électrique en énergie thermique (chauffage par effet Joule).

Cela permet des vitesses de chauffage rapides et permet au système d'atteindre des températures supérieures à 2000°C, ce qui est essentiel pour le frittage de matériaux réfractaires à haute entropie.

2. Transmission de la Pression Axiale

La densification nécessite une force, pas seulement de la chaleur. Le moule en graphite sert de milieu de transmission de la pression.

Il transfère la charge des pistons hydrauliques de la machine directement aux particules de poudre, supportant généralement des pressions allant jusqu'à 60 MPa.

Cette pression mécanique favorise le réarrangement des poudres et aide à briser les agglomérats pendant les premières étapes du frittage.

3. Confinement Structurel dans des Conditions Extrêmes

Le moule définit la géométrie finale de l'échantillon fritté.

Il doit maintenir une excellente stabilité aux chocs thermiques et une résistance à haute température pour supporter les cycles rapides de chauffage et de refroidissement sans se fissurer.

Le graphite de haute pureté garantit que le moule conserve sa forme et ne se déforme pas sous la pression unidirectionnelle immense, assurant la précision géométrique du lingot de carbure final.

Impact sur la Qualité du Matériau

L'interaction entre le moule et la poudre de carbure à haute entropie influence directement les propriétés microscopiques du matériau final.

Promotion de la Diffusion Atomique

La combinaison de la chaleur directe et de la pression facilite la diffusion atomique.

Cet environnement induit la formation d'interfaces ordonnées aux caractéristiques semi-cohérentes. Ces caractéristiques microstructurales sont essentielles pour optimiser des propriétés telles que la conductivité thermique du réseau.

Assurance de l'Uniformité Thermique

La pureté et la densité du moule en graphite dictent directement l'uniformité du champ de température.

Le graphite de haute qualité conduit la chaleur uniformément, évitant les points chauds ou les zones froides qui pourraient entraîner des fissures ou une densification inégale dans le composite céramique.

Comprendre les Compromis

Bien que le graphite soit la norme pour le SPS, il présente des défis spécifiques qui doivent être gérés pour garantir la qualité des carbures à haute entropie.

Réactivité Chimique et Adhésion

À hautes températures, les carbures à haute entropie peuvent réagir avec le moule en graphite ou y adhérer.

Cela nécessite l'utilisation de doublures d'interface, telles que du papier graphite souvent revêtu de nitrure de bore (BN).

Ces doublures empêchent l'échantillon de se lier chimiquement au moule, assurant un démoulage facile et préservant la qualité de surface de la céramique.

Limitations Mécaniques

Bien que le graphite ait une résistance à haute température, il n'est pas infiniment rigide.

Une pression excessive (généralement supérieure à 60-80 MPa, selon la qualité) peut provoquer la fissuration ou la déformation du moule.

Opérer dans les limites mécaniques spécifiques de la qualité du graphite est essentiel pour éviter une défaillance catastrophique du moule pendant le cycle.

Faire le Bon Choix pour Votre Objectif

La sélection et la configuration de votre moule en graphite doivent correspondre à vos objectifs de frittage spécifiques.

- Si votre objectif principal est la Densification Maximale : Privilégiez les qualités de graphite à haute résistance capables de supporter des pressions proches de la limite de 60 MPa pour forcer le réarrangement des particules.

- Si votre objectif principal est la Pureté de Surface : Assurez-vous d'utiliser des doublures en papier graphite revêtu de nitrure de bore pour créer une barrière de diffusion entre le carbure et le moule.

- Si votre objectif principal est la Constance Thermique : Sélectionnez du graphite de très haute pureté et de haute densité pour garantir un champ de température uniforme et éviter les gradients thermiques dans l'échantillon.

En fin de compte, le moule en graphite n'est pas juste un consommable ; c'est le composant central qui traduit l'énergie électrique et mécanique en la réalité physique de votre matériau.

Tableau Récapitulatif :

| Fonction Principale | Description | Impact sur les Carbures à Haute Entropie |

|---|---|---|

| Chauffage par Effet Joule | Convertit le CC pulsé en énergie thermique | Permet des températures >2000°C pour les matériaux réfractaires |

| Transmission de Pression | Transfère la charge axiale (jusqu'à 60 MPa) à la poudre | Favorise la densification rapide et le réarrangement des particules |

| Contenant Structurel | Définit la géométrie et résiste aux chocs thermiques | Assure la précision géométrique et prévient la défaillance structurelle |

| Moteur de Diffusion | Combine chaleur et pression à l'interface | Facilite la diffusion atomique pour une microstructure optimisée |

Élevez Votre Recherche Matérielle avec KINTEK Precision

Libérez tout le potentiel de vos processus de frittage par plasma pulsé (SPS) avec nos solutions de graphite de haute pureté. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, ainsi que des composants de four haute température de laboratoire personnalisables conçus pour vos projets uniques de carbures à haute entropie.

Prêt à obtenir une densité et une uniformité thermique supérieures ?

Contactez nos experts dès aujourd'hui pour discuter de vos besoins personnalisés en matière de fours et de moules !

Références

- Wen Jiang, Peng Fu. Achieving efficient almost CO-free hydrogen production from methanol steam reforming on Cu modified α-MoC. DOI: 10.1039/d3ra07448j

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Fours de frittage par étincelage et plasma SPS

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelle est la fonction des moules en graphite dans le frittage par plasma d'étincelles (SPS) des alliages à haute entropie ?

- Pourquoi un tube d'alumine de haute pureté (Al2O3) est-il sélectionné comme lance à gaz ? Solutions durables d'injection d'hydrogène à 1600°C

- Quelle est la valeur technique de l'utilisation de contrôleurs de température PID numériques précis ? Amélioration de l'analyse des propriétés céramiques

- Quelles sont les fonctions principales des moules en graphite de haute pureté dans le SPS des céramiques TiB2 ? Améliorer la précision du frittage

- Quels procédés de fabrication dépendent des fours de laboratoire ? Traitement thermique de précision pour les matériaux avancés

- Pourquoi utiliser un four de séchage par soufflage à 80°C pendant 24h pour des coques de noix de palmiste ? Optimiser le rendement et l'efficacité du biocharbon

- Quelles fonctions remplissent les creusets en graphite de haute pureté dans la synthèse du carbure de tantale ? Rôles thermiques et chimiques essentiels

- Quelles sont les fonctions des creusets en alumine et de l'encapsulation sous tube de quartz ? Boucliers essentiels pour la synthèse de Na2In2As3