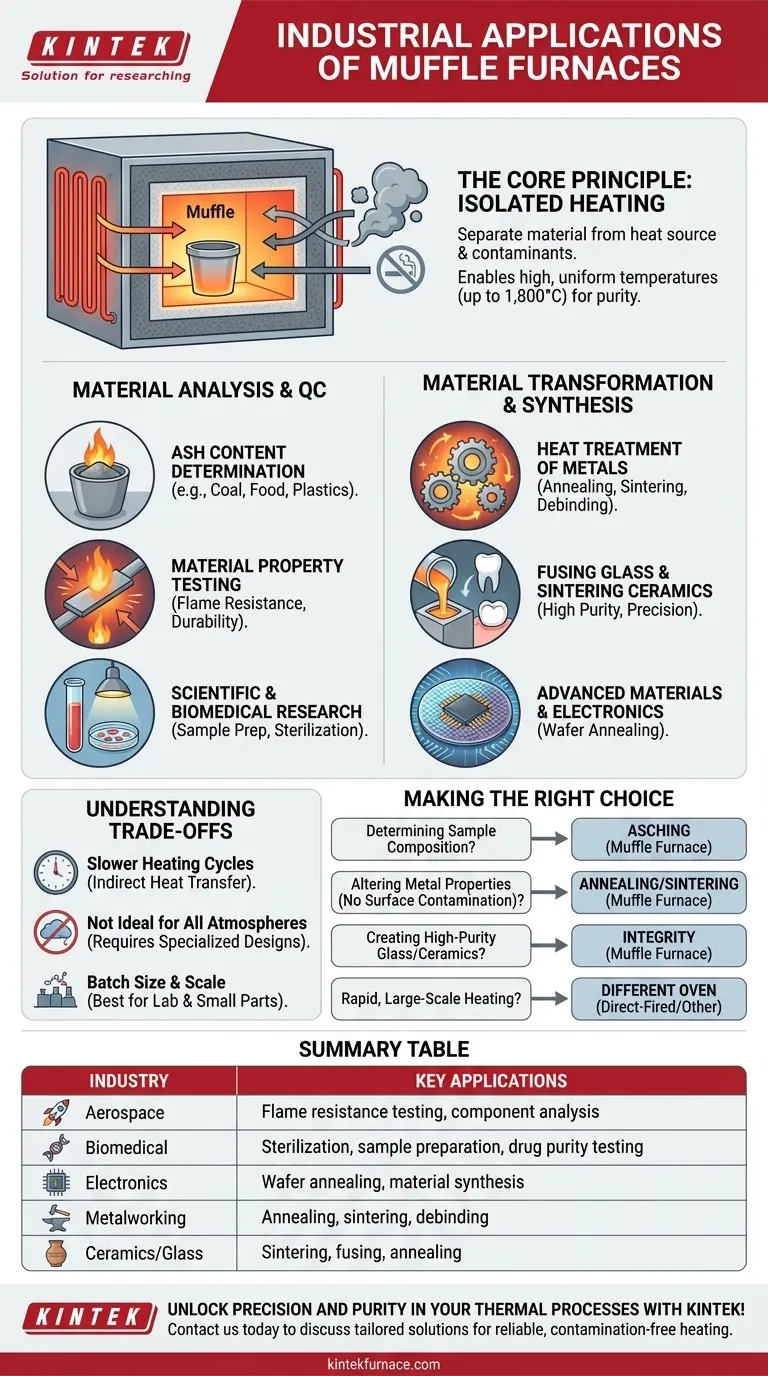

Des composants aérospatiaux à la recherche pharmaceutique, les fours à moufle sont utilisés dans une vaste gamme d'industries pour des applications nécessitant une chaleur élevée dans un environnement sans contamination. Leurs fonctions principales sont l'analyse des matériaux (comme la détermination de la teneur en cendres), la transformation des matériaux (comme le traitement thermique des métaux) et la synthèse (comme la fusion du verre ou le frittage de céramiques). Des industries aussi diverses que la métallurgie, le biomédical, le textile et l'électronique en dépendent pour des processus thermiques précis.

La valeur fondamentale d'un four à moufle réside dans sa conception : il isole le matériau chauffé de la source de chaleur et de tout sous-produit de combustion. Cela permet d'atteindre des températures extrêmement élevées et uniformes sans compromettre la pureté chimique ou l'intégrité de l'échantillon, ce qui le rend essentiel pour les analyses sensibles et la fabrication avancée.

Le principe fondamental : Pourquoi un « moufle » ?

Un four à moufle n'est pas défini par sa source de chaleur mais par sa structure interne. Comprendre cette conception est essentiel pour comprendre ses applications.

Isoler le matériau des contaminants

Le terme « moufle » fait référence à la chambre intérieure isolée qui sépare la pièce à travailler des éléments chauffants et de l'extérieur du four.

Dans les fours traditionnels à combustible, les sous-produits de combustion comme la suie ou les gaz peuvent interagir directement avec le matériau et le contaminer. Un four à moufle, en particulier un four électrique moderne, évite complètement cela.

Les éléments chauffants réchauffent la chambre du moufle, qui transfère ensuite la chaleur à l'échantillon par conduction, convection et rayonnement de corps noir, garantissant un processus propre.

Atteindre des températures élevées et uniformes

Les fours à moufle électriques modernes peuvent atteindre des températures précises et stables, atteignant souvent jusqu'à 1 800 °C (3 272 °F).

Cette capacité permet des processus métallurgiques et céramiques sophistiqués qui sont impossibles dans les fours standard, offrant un environnement contrôlé pour des transformations chimiques et physiques complexes.

Application clé n°1 : Analyse des matériaux et contrôle qualité

L'une des utilisations les plus courantes d'un four à moufle est de tester la composition d'un matériau. Ceci est essentiel pour le contrôle qualité, la recherche et la conformité réglementaire.

Détermination de la teneur en cendres

C'est une technique analytique fondamentale. Un échantillon (comme le charbon, les aliments, le plastique ou les textiles) est chauffé à haute température pour brûler complètement tous ses composants organiques.

Le résidu inorganique et incombustible qui reste est appelé cendre. La pesée de cette cendre permet aux analystes de déterminer la composition et la qualité du matériau d'origine.

Test des propriétés des matériaux

Les industries utilisent des fours à moufle pour tester le comportement des matériaux sous chaleur extrême.

Les exemples incluent les tests de résistance aux flammes pour les composants aérospatiaux et automobiles, l'évaluation de la durabilité des peintures et revêtements, et l'évaluation de la résistance des plastiques après stress thermique.

Recherche scientifique et biomédicale

Dans les laboratoires de recherche, les fours à moufle sont des outils essentiels pour la préparation d'échantillons. Cela peut impliquer l'élimination de la matière organique pour isoler des composés spécifiques ou la préparation d'échantillons pour une analyse ultérieure.

Dans les domaines biomédical et pharmaceutique, ils sont utilisés pour stériliser des instruments et tester la pureté des composants de médicaments.

Application clé n°2 : Transformation et synthèse des matériaux

Au-delà de l'analyse, les fours à moufle sont utilisés pour modifier fondamentalement les propriétés physiques d'un matériau ou pour créer de nouveaux matériaux.

Traitement thermique des métaux

En métallurgie, le traitement thermique est utilisé pour modifier la résistance, la dureté et la ductilité d'un métal.

Les processus courants incluent le recuit (ramollissement du métal pour le rendre plus malléable), le frittage (fusion de poudre métallique en une masse solide en dessous de son point de fusion) et le déliantage (élimination du liant dans le moulage par injection de métal).

Fusion du verre et frittage de céramiques

L'environnement propre et à haute température est parfait pour créer du verre de haute pureté et des céramiques avancées.

Les applications vont de la fabrication de verreries fines et de leur recuit pour la résistance au frittage de céramiques dentaires pour les couronnes et les ponts, où la précision et la biocompatibilité sont essentielles.

Matériaux avancés et électronique

Dans l'industrie des semi-conducteurs, les fours à moufle sont utilisés pour des processus comme le recuit de plaquettes, ce qui aide à réparer les dommages à la structure cristalline des plaquettes de silicium pendant la fabrication.

Comprendre les compromis

Bien qu'incroyablement polyvalent, un four à moufle n'est pas toujours le bon outil pour chaque tâche de chauffage. Sa conception spécifique crée certaines limitations.

Cycles de chauffage plus lents

Parce que la chaleur est transférée indirectement à l'échantillon à travers la chambre du moufle, les cycles de chauffage et de refroidissement peuvent être plus lents que dans les fours à tirage direct où les flammes frappent directement le matériau.

Pas idéal pour toutes les atmosphères

Un four à moufle standard offre une atmosphère d'air ambiant propre. La création d'une atmosphère réactive, inerte ou sous vide spécifique nécessite des conceptions de fours plus spécialisées et coûteuses, telles qu'un four tubulaire ou sous vide.

Taille du lot et échelle

Les fours à moufle sont idéaux pour les travaux à l'échelle du laboratoire, les lots de contrôle qualité et la création de petites pièces de grande valeur (comme les couronnes dentaires). Ils ne sont généralement pas utilisés pour les processus industriels massifs comme la fusion de tonnes d'acier, où les fours plus grands à tirage direct sont plus efficaces.

Faire le bon choix pour votre objectif

Le choix de l'équipement de traitement thermique approprié dépend entièrement de votre besoin de pureté, de précision et d'échelle.

- Si votre objectif principal est de déterminer la composition d'un échantillon (incinération) : Un four à moufle est la norme de l'industrie pour sa capacité à brûler proprement et complètement la matière organique.

- Si votre objectif principal est de modifier les propriétés d'un métal sans contamination de surface : Un four à moufle fournit l'environnement propre et à haute température essentiel pour des processus comme le recuit et le frittage.

- Si votre objectif principal est de créer des pièces en verre ou en céramique de haute pureté : L'isolation du four des sous-produits de combustion garantit l'intégrité chimique et la qualité du produit final.

- Si votre objectif principal est un chauffage rapide et à grande échelle de matériaux non sensibles : Un four à tirage direct ou un autre type de four industriel peut être un choix plus économique et plus rapide.

En fin de compte, choisir un four à moufle, c'est choisir de prioriser la pureté des matériaux et la précision thermique avant tout.

Tableau récapitulatif :

| Industrie | Applications clés |

|---|---|

| Aérospatiale | Tests de résistance aux flammes, analyse des composants |

| Biomédical | Stérilisation, préparation d'échantillons, tests de pureté des médicaments |

| Électronique | Recuit de plaquettes, synthèse de matériaux |

| Métallurgie | Recuit, frittage, déliantage |

| Céramiques/Verre | Frittage, fusion, recuit |

| Textiles/Plastiques | Détermination de la teneur en cendres, tests de propriétés thermiques |

Débloquez la précision et la pureté de vos processus thermiques avec KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par une forte capacité de personnalisation poussée pour répondre précisément à vos exigences expérimentales uniques. Que vous soyez dans l'aérospatiale, le biomédical, l'électronique ou d'autres industries, KINTEK offre un chauffage fiable et sans contamination pour l'analyse, la transformation et la synthèse des matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi utilise-t-on un four à moufle pour déterminer la teneur en cendres du biochar ? Maîtrisez l'analyse de la pureté de vos matériaux

- Comment un four à moufle contribue-t-il au biochar modifié par la kaolinite ? Optimisation de la pyrolyse et de l'intégration minérale

- Quel rôle joue un four à moufle dans la synthèse de g-C3N4 ? Maîtriser la polycondensation thermique pour les semi-conducteurs

- Quel rôle joue un four à moufle dans la conversion de S-1@TiO2 ? Obtenez une calcination précise de nanosphères

- Quel rôle joue un four à moufle dans l'analyse des résidus de combustion ? Optimisez votre analyse de charbon composite