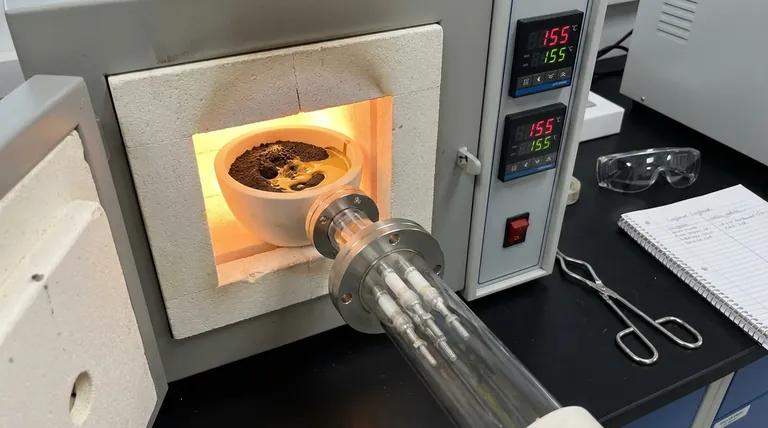

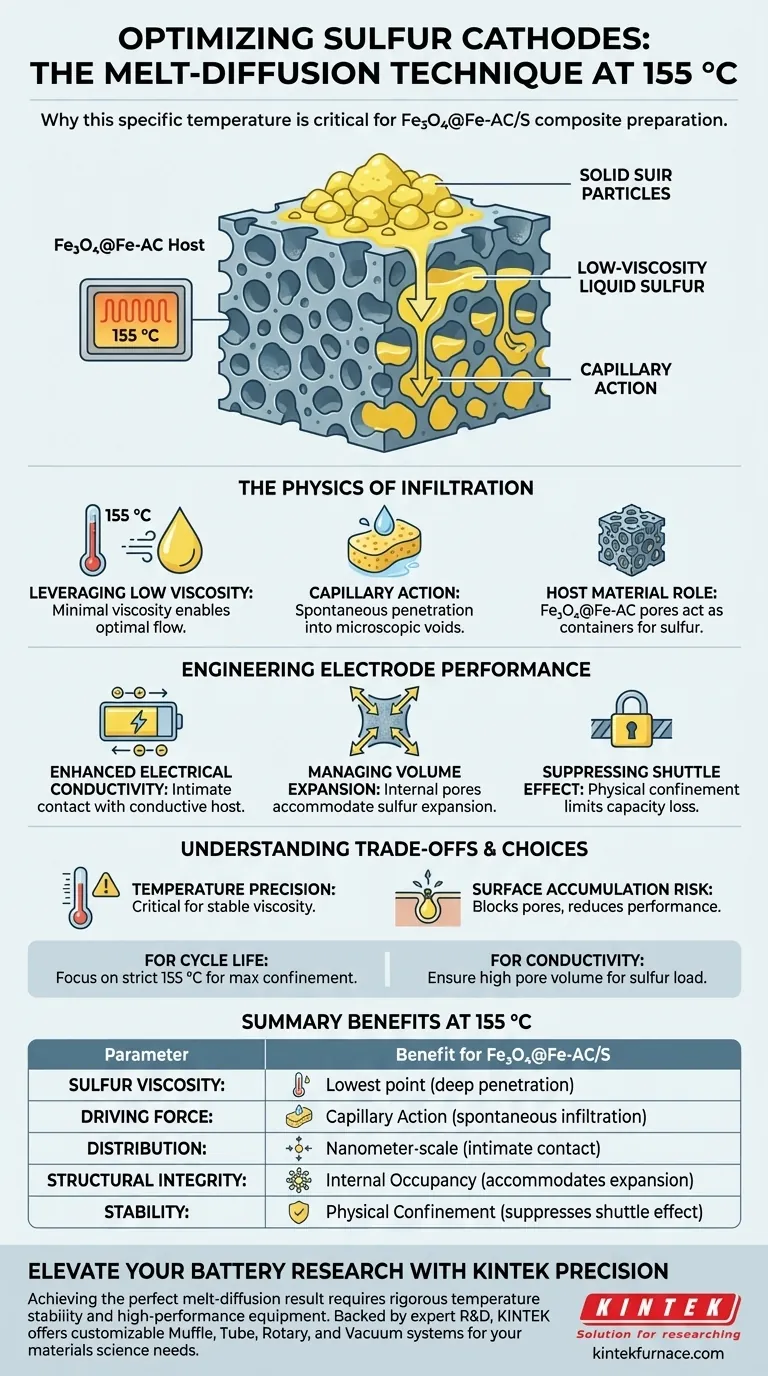

La technique de diffusion par fusion cible spécifiquement 155 °C pour minimiser la viscosité du soufre élémentaire, permettant un flux optimal. À cette température précise, le soufre solide se transforme en un liquide de faible viscosité qui peut être efficacement entraîné par les forces capillaires. Cela permet au soufre de pénétrer spontanément la structure poreuse complexe du matériau hôte Fe3O4@Fe-AC, plutôt que de simplement recouvrir la surface.

L'objectif principal du chauffage à 155 °C est de tirer parti de l'action capillaire du soufre liquéfié pour obtenir un confinement physique. Ce processus force le soufre à pénétrer dans les pores internes de l'hôte, créant une distribution uniforme à l'échelle nanométrique, essentielle à la conductivité électrique et à la stabilité du cycle de la batterie.

La physique de l'infiltration

Tirer parti de la faible viscosité

La raison principale de la sélection de 155 °C est l'état physique du soufre à ce point thermique. Bien que le soufre fonde à une température légèrement inférieure, 155 °C offre une fenêtre de faible viscosité où le liquide s'écoule presque comme de l'eau.

L'action capillaire comme force motrice

Étant donné que le soufre est très fluide à cette température, il ne nécessite pas de pression externe élevée pour se déplacer. Au lieu de cela, il repose sur l'action capillaire. Le soufre liquide est naturellement attiré dans les vides microscopiques du matériau, de la même manière qu'une éponge absorbe l'eau.

Le rôle du matériau hôte

L'hôte Fe3O4@Fe-AC est conçu avec des pores abondants et très développés. Ces pores agissent comme le "récipient" pour le soufre. Le processus de diffusion par fusion garantit que le soufre occupe ces espaces internes plutôt que de s'agréger à l'extérieur.

Ingénierie des performances de l'électrode

Amélioration de la conductivité électrique

Le soufre élémentaire est naturellement isolant, ce qui constitue un obstacle majeur aux performances de la batterie. En diffusant le soufre dans l'hôte Fe3O4@Fe-AC, le soufre entre en contact intime avec le cadre conducteur de carbone/fer, améliorant considérablement le transport des électrons.

Gestion de l'expansion volumique

Le soufre se dilate considérablement lorsque la batterie se charge et se décharge. En infiltrant les pores à 155 °C, la technique laisse de la place à l'intérieur de la structure interne pour accommoder ce changement de volume, empêchant l'électrode de se fissurer ou de se dégrader.

Suppression de l'effet navette

Le processus permet un confinement physique du soufre. En enfermant le soufre profondément dans le squelette de carbone, la technique limite "l'effet navette", un phénomène où les composés de soufre se dissolvent et migrent, entraînant une perte de capacité.

Comprendre les compromis

La précision de la température est essentielle

Cette technique repose fortement sur le maintien d'un champ de température stable. Si la température s'écarte de manière significative, la viscosité du soufre peut changer, empêchant une infiltration profonde ou provoquant une distribution inégale.

Le risque d'accumulation en surface

Si la diffusion par fusion est incomplète ou si la température n'est pas maintenue, le soufre peut se solidifier à la surface de l'hôte. Cela bloque les pores et entraîne une mauvaise conductivité et une dégradation rapide de la batterie pendant le cyclage.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de la technique de diffusion par fusion, tenez compte des éléments suivants en fonction de vos objectifs spécifiques :

- Si votre objectif principal est la durée de vie du cycle : Assurez-vous que l'équipement de chauffage maintient un environnement strict de 155 °C pour maximiser l'infiltration capillaire et supprimer l'effet navette grâce au confinement physique.

- Si votre objectif principal est la conductivité : Vérifiez que le matériau hôte (Fe3O4@Fe-AC) a un volume de pores suffisamment élevé pour accueillir la charge de soufre sans laisser de résidus en surface.

Le succès de ce processus ne dépend pas seulement de la fusion du soufre, mais de l'obtention de la viscosité précise requise pour une saturation profonde et uniforme des pores.

Tableau récapitulatif :

| Paramètre | Influence à 155 °C | Bénéfice pour Fe3O4@Fe-AC/S |

|---|---|---|

| Viscosité du soufre | Point le plus bas (état liquide) | Permet une pénétration profonde dans les pores microscopiques |

| Force motrice | Action capillaire | Infiltration spontanée sans pression externe élevée |

| Distribution | Échelle nanométrique | Assure un contact intime avec l'hôte conducteur |

| Intégrité structurelle | Occupation des pores internes | Accommode l'expansion volumique pendant le cyclage |

| Stabilité | Confinement physique | Supprime l'effet navette et la perte de capacité |

Élevez votre recherche sur les batteries avec la précision KINTEK

L'obtention d'un résultat parfait de diffusion par fusion nécessite une stabilité rigoureuse de la température et des équipements haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température, tous entièrement personnalisables pour répondre à vos besoins uniques en science des matériaux.

Que vous développiez des cathodes de soufre avancées ou des composites de nouvelle génération, nos solutions de chauffage de précision vous garantissent de maintenir l'environnement exact de 155 °C nécessaire à une infiltration optimale du soufre. Contactez-nous dès aujourd'hui pour trouver le four parfait pour votre laboratoire !

Guide Visuel

Références

- Ka Chun Li, Xijun Hu. Fe<sub>3</sub>O<sub>4</sub>@Fe Core–Shell Okara-Derived Activated Carbon for Superior Polysulfide Control in Lithium–Sulfur Batteries. DOI: 10.1021/acs.jpcc.5c02606

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Pourquoi un système de pompage à vide poussé est-il nécessaire pour les peapods de nanotubes de carbone ? Obtenir une encapsulation moléculaire précise

- Pourquoi l'étanchéité est-elle essentielle dans les fours sous vide ou à atmosphère protectrice ? Assurer la qualité et la cohérence du traitement à haute température

- Quels sont les avantages du brasage TLP assisté par courant électrique ? Maximiser l'efficacité pour le jointoiement de l'Inconel 718

- Quelles sont les étapes d'un système de pompage de four sous vide et comment fonctionnent-elles ? Découvrez le processus séquentiel pour une efficacité sous vide poussé

- Pourquoi un système de contrôle PID segmenté est-il nécessaire pour le séchage sous vide des batteries au lithium ? Assurer la précision et la sécurité