Essentiellement, l'étanchéité est la fonction la plus critique pour garantir l'intégrité de tout four sous vide ou à atmosphère protectrice. Son but est de créer une barrière impénétrable qui isole l'environnement de traitement interne de l'air extérieur, ce qui empêche les réactions chimiques indésirables, maintient la stabilité du processus et garantit la qualité du matériau final.

Le défi fondamental dans le traitement des matériaux à haute température est le contrôle de la chimie. Un joint de four n'est pas seulement une barrière physique ; c'est la première ligne de défense contre la contamination atmosphérique qui peut ruiner un lot de production entier.

Le but d'une atmosphère contrôlée

Pour comprendre pourquoi l'étanchéité est primordiale, vous devez d'abord comprendre pourquoi ces fours spécialisés sont utilisés. L'objectif est de chauffer les matériaux à des températures extrêmes sans qu'ils ne réagissent avec l'air ambiant.

Prévenir l'oxydation et la contamination

À hautes températures, la plupart des métaux sont très réactifs à l'oxygène. Lorsque l'air ambiant s'infiltre dans un four, cet oxygène réagit immédiatement avec le matériau chaud, un processus appelé oxydation.

Cela forme des oxydes à la surface du matériau, ce qui peut dégrader ses propriétés mécaniques, sa conductivité électrique et son état de surface. Une atmosphère contrôlée — soit un vide profond, soit un gaz protecteur inerte comme l'argon ou l'azote — élimine cet oxygène.

Assurer la cohérence du processus

Une atmosphère stable et pure est essentielle pour des résultats reproductibles. Toute fuite introduit une variable incontrôlée dans le processus.

En maintenant une parfaite intégrité atmosphérique, vous assurez que chaque lot est traité dans les mêmes conditions exactes, menant à des résultats cohérents, prévisibles et de haute qualité.

Comment les défaillances d'étanchéité compromettent le processus

Une défaillance du système d'étanchéité annule directement l'objectif même d'utiliser un four sous vide ou à atmosphère protectrice. Les conséquences sont immédiates et souvent coûteuses.

Le problème des fuites de gaz vers l'intérieur

Dans ces systèmes, la pression à l'intérieur du four est inférieure à la pression atmosphérique extérieure. Par conséquent, toute brèche dans le joint ne provoque pas de fuite de gaz ; elle entraîne l'aspiration d'air ambiant vers l'intérieur.

Cette fuite vers l'intérieur est la cause première de la contamination. Même une fuite microscopique peut introduire suffisamment d'oxygène et d'humidité pour compromettre l'ensemble du processus.

Impact sur l'intégrité du vide

Pour un four sous vide, l'objectif est d'éliminer autant de molécules d'air que possible. Une fuite agit directement contre la pompe à vide, rendant impossible d'atteindre ou de maintenir le niveau de vide requis.

Le système mènera constamment une bataille perdue d'avance, gaspillant de l'énergie et ne parvenant pas à fournir l'environnement nécessaire au traitement.

Contamination des atmosphères protectrices

Dans un four à atmosphère protectrice, une fuite pollue le gaz inerte coûteux et de haute pureté. L'oxygène et l'azote de l'air se mélangent à l'argon ou à d'autres gaz protecteurs, les rendant inefficaces.

Cela conduit aux mêmes problèmes d'oxydation et de contamination que l'atmosphère protectrice était censée prévenir au départ.

Comprendre les compromis et les défis

Réaliser et maintenir une étanchéité parfaite est un défi d'ingénierie important, impliquant une complexité et un coût qui doivent être gérés.

Le coût élevé de l'échec

Un joint compromis peut entraîner la perte complète d'un lot de matériau coûteux. Le coût du produit ruiné, de l'énergie gaspillée et du temps de production perdu dépasse souvent de loin le coût d'un système d'étanchéité robuste.

Complexité des systèmes d'étanchéité

Les joints et garnitures utilisés dans ces fours ne sont pas de simples anneaux en caoutchouc. Ils doivent résister à des températures extrêmes, à des différentiels de pression et à des cycles thermiques répétés.

Ces mécanismes d'étanchéité à haute température sont des composants complexes, conçus avec précision, qui ajoutent au coût initial de l'équipement et aux exigences de maintenance.

Une vigilance opérationnelle est requise

Les joints se dégradent avec le temps et nécessitent une inspection et une maintenance régulières. Une mentalité de "mettre en place et oublier" est une recette pour l'échec. Des protocoles opérationnels appropriés et un programme de maintenance proactif sont essentiels pour garantir une fiabilité à long terme.

Prioriser l'étanchéité dans votre opération

Vos priorités opérationnelles détermineront la manière dont vous aborderez l'étanchéité, mais son importance reste constante. Un joint parfait est la base de tout processus réussi à haute température.

- Si votre objectif principal est la qualité des matériaux : Considérez le joint du four comme votre première et plus importante ligne de défense contre les défauts tels que l'oxydation et la fragilisation.

- Si votre objectif principal est la répétabilité du processus : Reconnaissez que l'intégrité de l'étanchéité est la clé pour éliminer les variables atmosphériques et obtenir des résultats cohérents d'un lot à l'autre.

- Si votre objectif principal est l'efficacité opérationnelle : Mettez en œuvre une inspection et une maintenance proactives des joints pour prévenir les coûts catastrophiques des lots échoués et des temps d'arrêt imprévus.

En fin de compte, le joint d'un four est le gardien de la qualité, de la cohérence et de la rentabilité.

Tableau récapitulatif :

| Aspect | Impact de l'étanchéité |

|---|---|

| Prévient l'oxydation | Bloque l'entrée d'oxygène pour éviter la dégradation des matériaux |

| Assure la cohérence du processus | Maintient une atmosphère stable pour des résultats reproductibles |

| Évite la contamination | Garde les gaz protecteurs purs et les niveaux de vide intacts |

| Réduit les coûts | Prévient la perte de lots et les temps d'arrêt imprévus |

Améliorez les performances de votre laboratoire avec les solutions de fours avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, et les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit une adaptation précise à vos besoins expérimentaux uniques, améliorant la qualité, la cohérence et l'efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de traitement à haute température !

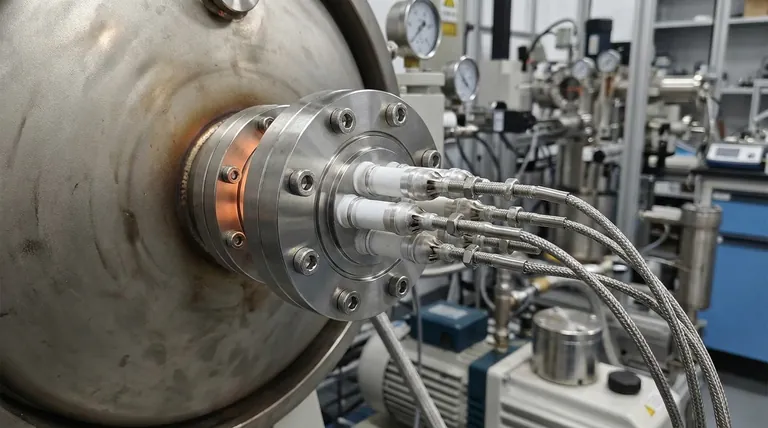

Guide Visuel

Produits associés

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelle est la fonction principale du système de pompe à vide dans le processus d'évaporation de poudre de magnésium ? Assurer une haute pureté et efficacité

- Quels sont les avantages du brasage TLP assisté par courant électrique ? Maximiser l'efficacité pour le jointoiement de l'Inconel 718

- Pourquoi un système de pompage à vide poussé est-il nécessaire pour les peapods de nanotubes de carbone ? Obtenir une encapsulation moléculaire précise

- Pourquoi un four de séchage sous vide est-il nécessaire avant les tests électrochimiques des électrodes de batteries sodium-ion ? Optimiser les SIB

- Quelles sont les étapes d'un système de pompage de four sous vide et comment fonctionnent-elles ? Découvrez le processus séquentiel pour une efficacité sous vide poussé