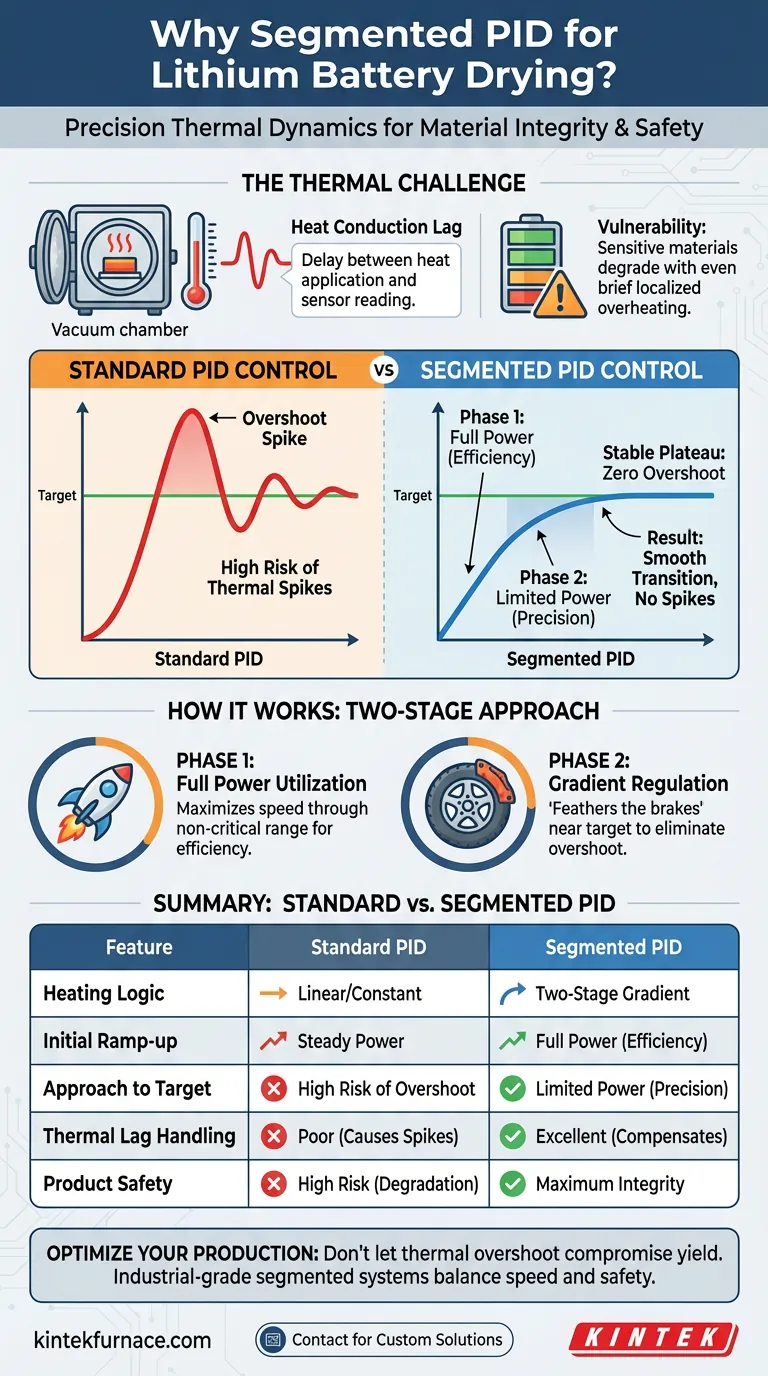

Un système de contrôle PID segmenté est strictement nécessaire pour gérer la dynamique thermique critique du séchage des batteries au lithium sans les endommager. Il fonctionne en régulant précisément le gradient de puissance de chauffage, en utilisant la pleine puissance pour la montée initiale, puis en passant automatiquement à une puissance limitée lorsque la température approche de sa cible. Cette approche à deux étapes neutralise le décalage de conduction thermique, empêchant les pics de température qui détruisent la chimie sensible des batteries.

La fonction principale de ce système est de découpler la vitesse de chauffage de la précision thermique. En limitant la puissance *avant* que la cible ne soit atteinte, il élimine le dépassement de température, garantissant que les matériaux de la batterie sont séchés efficacement sans être soumis à une surchauffe localisée destructrice.

Le défi thermique du séchage sous vide

Comprendre le décalage de conduction thermique

Dans un processus de séchage sous vide, il existe un délai physique entre l'application de la chaleur et l'enregistrement du changement par le capteur de température.

Ce phénomène, connu sous le nom de décalage de conduction thermique, rend les systèmes de contrôle standard risqués. Au moment où un contrôleur standard réalise que la température cible est atteinte, la chaleur résiduelle dans l'élément chauffant fait continuer à augmenter la température.

La vulnérabilité des matériaux au lithium

Les composants des batteries au lithium sont très sensibles aux contraintes thermiques.

Même de courtes périodes de surchauffe localisée peuvent dégrader les matériaux. Cela compromet les performances et la sécurité de la batterie avant même qu'elle ne quitte l'usine.

Comment le PID segmenté résout le problème

Phase 1 : Utilisation de la pleine puissance

Pendant la phase initiale du cycle, le système de qualité industrielle applique la pleine puissance.

C'est essentiel pour l'efficacité. Cela permet d'augmenter rapidement la température dans la plage sûre non critique afin de minimiser le temps total du cycle.

Phase 2 : Régulation du gradient

Lorsque la température approche du point de consigne spécifique, le système passe à une puissance limitée.

Cela permet de "freiner" efficacement le processus de chauffage. Il réduit l'apport d'énergie pour s'aligner sur l'inertie thermique du système.

Résultat : La transition en douceur

Cette segmentation assure une entrée en douceur dans l'état de température constante.

Au lieu d'osciller autour de la cible (dépassement et sous-dépassement), la température crée un plateau stable. Cette stabilité est nécessaire pour sécher la batterie efficacement sans pics thermiques.

Considérations opérationnelles

Équilibrer vitesse et sécurité

Le principal compromis de cette approche est la relation entre la vitesse de montée et la protection.

Bien que maintenir un système à pleine puissance jusqu'à la dernière seconde puisse théoriquement être plus rapide, le risque de dépassement le rend non viable pour les batteries au lithium. L'approche segmentée sacrifie une fraction de la vitesse de montée à la toute fin pour garantir l'absence de dommages au produit.

La nécessité d'une logique de qualité industrielle

Tous les contrôleurs PID ne peuvent pas gérer efficacement cette segmentation.

Les contrôleurs standard réagissent souvent de manière linéaire. Un système segmenté de qualité industrielle est nécessaire pour définir des zones de sortie de puissance distinctes en fonction de la proximité spécifique de la température cible.

Faire le bon choix pour votre processus

Si votre objectif principal est le débit de production :

- Faites confiance à la capacité "Phase 1" du système pour maximiser la vitesse de chauffage pendant la plage de température initiale non critique.

Si votre objectif principal est le rendement et la sécurité du produit :

- Priorisez le calibrage de la limitation de puissance de la "Phase 2" pour garantir que la transition vers une température constante est complètement plate, sans dépassement.

La régulation thermique précise n'est pas seulement un outil d'efficacité ; c'est une exigence fondamentale pour préserver l'intégrité des matériaux des batteries au lithium.

Tableau récapitulatif :

| Fonctionnalité | Contrôle PID standard | Contrôle PID segmenté |

|---|---|---|

| Logique de chauffage | Linéaire/Constante | Gradient à deux étapes |

| Montée initiale | Puissance constante | Pleine puissance (Efficacité) |

| Approche de la cible | Risque élevé de dépassement | Puissance limitée (Précision) |

| Gestion du décalage thermique | Faible - Provoque des pics | Excellent - Compense l'inertie |

| Sécurité du produit | Risque élevé de dégradation | Intégrité maximale des matériaux |

Optimisez votre production de batteries avec KINTEK

Ne laissez pas le dépassement thermique compromettre le rendement de votre produit. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes spécialisés de moufle, tube, rotatif, sous vide et CVD, tous personnalisables pour vos besoins uniques de recherche ou de production de lithium-ion. Nos solutions thermiques avancées sont conçues pour manipuler les matériaux les plus sensibles avec une précision de qualité industrielle.

Prêt à améliorer votre traitement thermique ? Contactez-nous dès aujourd'hui pour discuter de vos exigences en matière de fours personnalisés avec notre équipe d'ingénieurs !

Guide Visuel

Références

- Lili Zhao, Bo Qi. Research on Temperature Field Characteristics of Lithium Battery Vacuum Drying Furnace. DOI: 10.56028/aetr.11.1.63.2024

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quelle est la fonction d'un four de chauffage dans le processus de séparation par distillation d'une unité à vide poussé (HVU) ?

- Comment un four sous vide empêche-t-il le transfert de chaleur et la contamination ? Atteignez une pureté de matériau ultime

- Quel rôle joue un four à vide poussé ou à faible pression d'oxygène dans la pré-oxydation du NiCoCrAlY ? Maîtriser le contrôle de l'oxydation sélective

- Quelle est l'importance d'un contrôle précis de la température dans les fours sous vide ? Débloquez un traitement de matériaux supérieur

- Quelles sont les technologies clés utilisées dans le développement des fours à vide continus multichambres ? Améliorez le débit grâce à l'automatisation avancée

- Pourquoi un four de traitement thermique sous vide est-il nécessaire pour les MOF-CIGC ? Prévenir l'oxydation et assurer un encapsulage parfait du verre

- Quels types de méthodes de trempe sont disponibles dans un four sous vide ? Optimisez le durcissement avec la trempe à l'huile ou au gaz

- Quels sont les avantages opérationnels des fours sous vide à chambres multiples ? Augmenter le débit et réduire les coûts