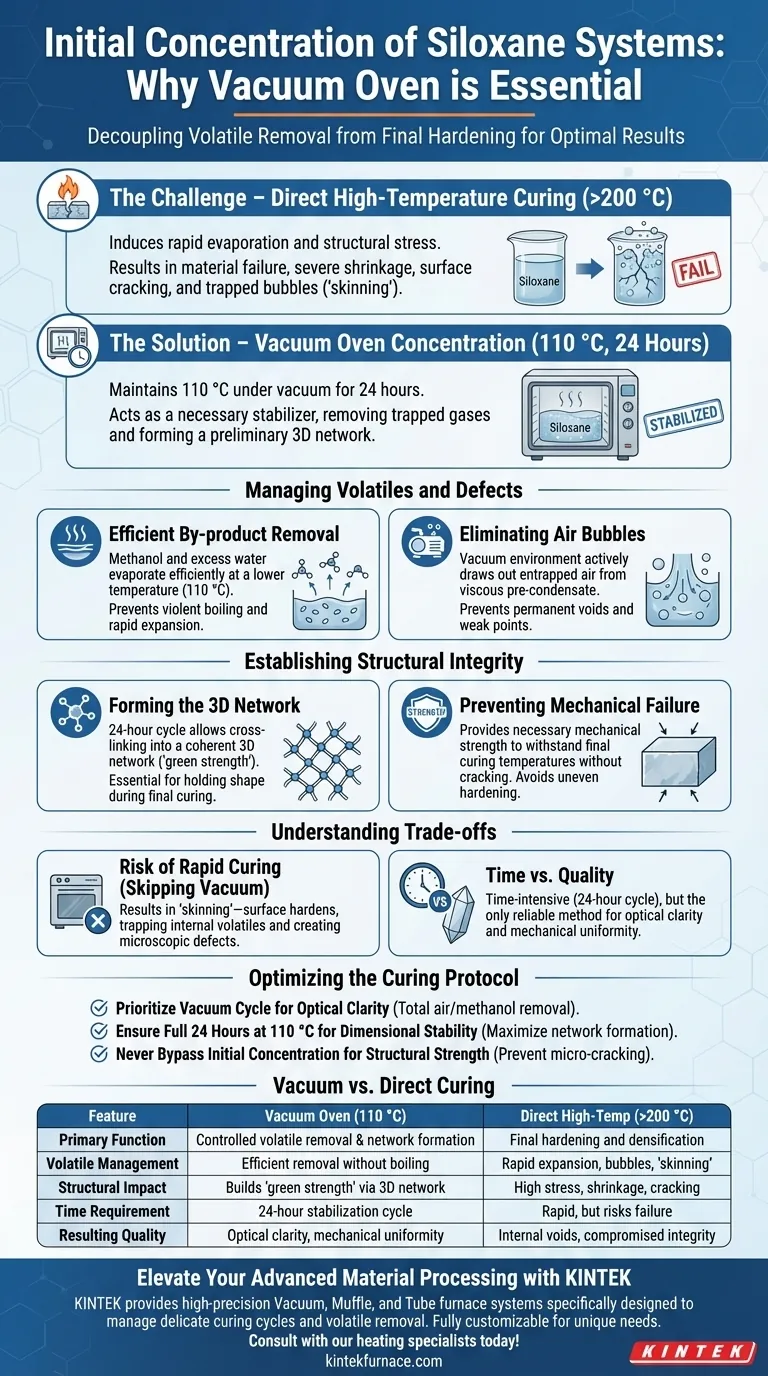

La concentration initiale des systèmes siloxanes nécessite une étuve sous vide pour découpler l'élimination des matières volatiles du durcissement final. En maintenant une température de 110 °C sous vide pendant 24 heures, ce processus élimine les sous-produits de réaction tels que le méthanol et l'eau sans déclencher le rétrécissement rapide et destructeur causé par un durcissement thermique direct à haute température.

Le durcissement direct à haute température induit une évaporation rapide et des contraintes structurelles, entraînant une défaillance du matériau. L'étape de l'étuve sous vide agit comme un stabilisateur nécessaire, éliminant les gaz piégés et formant un réseau tridimensionnel préliminaire pour garantir que le matériau possède la résistance mécanique nécessaire pour supporter le durcissement final sans se fissurer.

Gestion des matières volatiles et des défauts

Élimination efficace des sous-produits

Les réactions de synthèse des siloxanes génèrent des sous-produits volatils, notamment du méthanol et un excès d'eau.

L'utilisation d'une étuve sous vide à 110 °C permet à ces substances de s'évaporer efficacement à un seuil thermique plus bas. Cela évite l'ébullition violente ou l'expansion rapide qui se produirait si le matériau était immédiatement exposé à une chaleur élevée.

Élimination des bulles d'air

Au fur et à mesure que le système siloxane se condense, le pré-condensat devient de plus en plus visqueux.

Cette viscosité rend difficile l'échappement naturel des bulles d'air. L'environnement sous vide extrait activement l'air emprisonné, empêchant la formation de vides permanents ou de points faibles dans la structure du matériau.

Établissement de l'intégrité structurelle

Formation du réseau tridimensionnel

L'objectif principal de la phase de concentration initiale est d'établir une structure chimique stable.

Le cycle de 24 heures permet au siloxane de réticuler pour former un réseau tridimensionnel cohérent. Cette « résistance à vert » est essentielle pour que le matériau conserve sa forme lors des étapes de traitement ultérieures.

Prévention des défaillances mécaniques

L'exposition directe du système non durci aux températures de durcissement finales (généralement autour de 200 °C) provoque des changements de volume agressifs.

Sans l'étape initiale sous vide, le matériau manque de résistance mécanique pour résister à cette contrainte. Cela entraîne un rétrécissement sévère et des fissures de surface à mesure que le matériau durcit de manière inégale.

Comprendre les compromis

Le risque d'un durcissement rapide

Tenter d'accélérer la production en sautant l'étape sous vide entraîne souvent une « peau de crocodile ».

La surface durcit avant que les matières volatiles internes ne s'échappent, piégeant le gaz à l'intérieur. Il en résulte une structure interne compromise remplie de défauts microscopiques.

Temps vs Qualité

Le processus sous vide est long et nécessite un cycle complet de 24 heures à 110 °C.

Bien que cela crée un goulot d'étranglement par rapport au durcissement thermique rapide, c'est la seule méthode fiable pour garantir la clarté optique et l'uniformité mécanique des systèmes siloxanes.

Optimisation du protocole de durcissement

Pour obtenir une finition siloxane sans défaut, alignez votre processus sur les priorités suivantes :

- Si votre objectif principal est la clarté optique : Privilégiez le cycle sous vide pour assurer l'élimination totale des bulles d'air et du méthanol, qui provoque un voile.

- Si votre objectif principal est la stabilité dimensionnelle : Assurez-vous que la phase de 110 °C dure les 24 heures complètes pour maximiser la formation du réseau avant d'introduire une chaleur élevée.

- Si votre objectif principal est la résistance structurelle : Ne sautez jamais l'étape de concentration initiale, car elle empêche les microfissures qui affaiblissent le produit final.

La mise en scène appropriée du durcissement garantit que le matériau est suffisamment robuste pour survivre à la transformation finale en un solide haute performance.

Tableau récapitulatif :

| Caractéristique | Concentration en étuve sous vide (110 °C) | Durcissement direct à haute température (>200 °C) |

|---|---|---|

| Fonction principale | Élimination contrôlée des matières volatiles et formation du réseau | Durcissement et densification finaux |

| Gestion des matières volatiles | Élimination efficace du méthanol/eau sans ébullition | Expansion rapide entraînant des bulles et une « peau de crocodile » |

| Impact structurel | Développe la « résistance à vert » via un réseau 3D | Contrainte élevée ; provoque un rétrécissement et des fissures si non étagé |

| Temps requis | Cycle de stabilisation de 24 heures | Rapide, mais risque de défaillance catastrophique du matériau |

| Qualité résultante | Clarté optique et uniformité mécanique | Vides internes et intégrité structurelle compromise |

Améliorez votre traitement de matériaux avancés avec KINTEK

Ne laissez pas les défauts structurels compromettre vos systèmes siloxanes. KINTEK fournit des systèmes de fours sous vide, à moufles et tubulaires de haute précision, spécialement conçus pour gérer les cycles de durcissement délicats et l'élimination des matières volatiles.

Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables pour répondre à vos besoins uniques de laboratoire ou de production, garantissant une stabilité dimensionnelle et une clarté optique à chaque fois. Consultez nos spécialistes du chauffage dès aujourd'hui pour trouver votre solution thermique idéale !

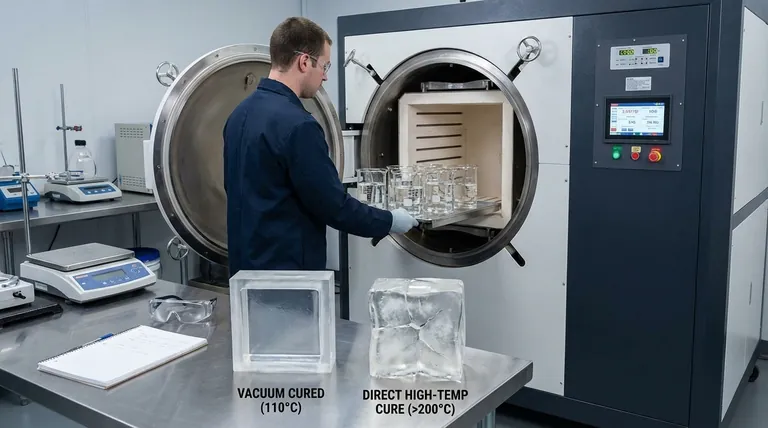

Guide Visuel

Références

- Max Briesenick, Guido Kickelbick. Thermal Post-Cross-Linking of Siloxane/Silsesquioxane Hybrids with Polycyclic Aromatic Units for Tailored Softening Behavior in High-Temperature Applications. DOI: 10.3390/molecules30173532

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage et de brasage pour traitement thermique sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quel est le but du préchauffage des moules métalliques ? Améliorer la fluidité et la qualité dans le moulage par extrusion d'aluminium-lithium

- Quel est le but de l'utilisation d'une étuve de séchage sous vide ? Maximiser le chargement de médicaments et préserver les nanoparticules de silice mésoporeuse

- Quelle est la fonction principale des matrices de verre dans la vitrification des déchets de haute activité ? Assurer l'immobilisation sûre des déchets radioactifs

- Comment la stabilité thermique des composés KBaBi est-elle évaluée ? Découvrez la diffraction des rayons X précise et les limites du traitement thermique

- Comment le métal de sodium fonctionne-t-il comme fondant ? Amélioration de la synthèse Sr-Ge-N grâce à la dynamique en phase liquide

- Pourquoi un four de séchage sous vide est-il nécessaire pour le prétraitement des échantillons dans les expériences de capture de gaz d'iode ?

- Quel rôle l'analyse thermogravimétrique (ATG) joue-t-elle dans la détermination des paramètres de calcination pour le phosphate de manganèse ?

- Quel rôle le contrôle précis de la température joue-t-il dans les tests de lixiviation des déchets nucléaires ? Assurer des évaluations de sécurité précises