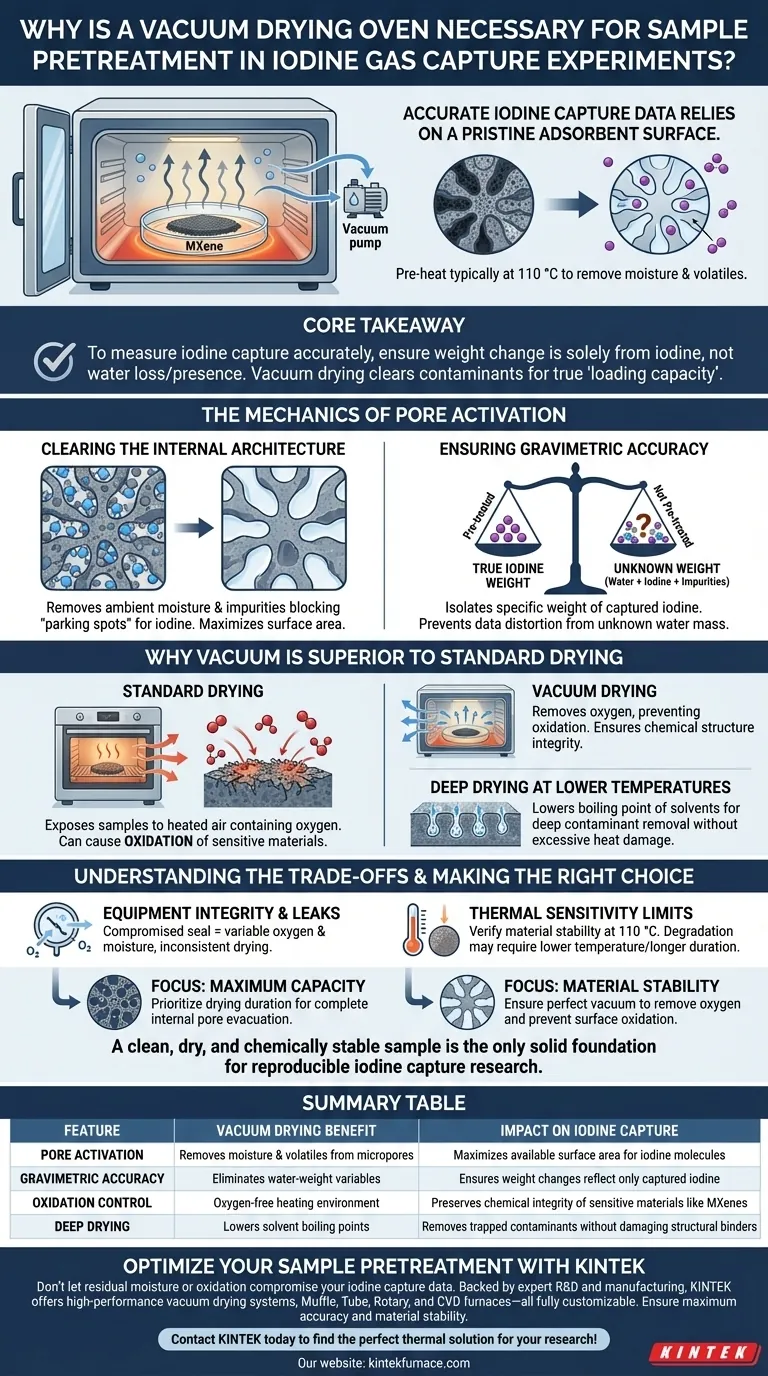

Des données précises sur la capture d'iode dépendent d'une surface d'adsorbant vierge. Un four de séchage sous vide est nécessaire pour préchauffer les échantillons (généralement à 110 °C) afin d'éliminer rigoureusement l'humidité résiduelle et les impuretés volatiles qui sont physiquement adsorbées dans les pores internes de matériaux tels que le MXène. Cette étape "réinitialise" efficacement le matériau, garantissant que les sites des pores sont ouverts pour la capture et éliminant le poids de l'eau qui fausserait autrement le calcul de la capacité de chargement statique d'iode.

Point clé Pour mesurer avec précision la capture d'iode, vous devez vous assurer que le changement de poids du matériau est uniquement dû à l'iode, et non à la perte ou à la présence d'eau. Le séchage sous vide nettoie la structure poreuse interne des contaminants, garantissant que la "capacité de chargement" reflète les véritables performances du matériau.

Les mécanismes de l'activation des pores

Nettoyage de l'architecture interne

Les matériaux adsorbants, tels que les MXènes, reposent sur des structures poreuses internes complexes pour piéger les gaz. Cependant, ces micropores agissent souvent comme des pièges pour l'humidité ambiante et les impuretés volatiles.

Si ces impuretés persistent, elles bloquent physiquement les "places de parking" où les molécules d'iode sont censées se fixer. Le séchage sous vide évacue efficacement ces pores, maximisant la surface disponible pour l'expérience.

Assurer la précision gravimétrique

La "capacité de chargement statique d'iode" est généralement calculée en fonction du changement de poids.

Si un échantillon n'est pas prétraité, il contient une masse d'eau inconnue. Pendant l'expérience, cette eau peut s'évaporer pendant que l'iode est adsorbé, ou elle peut rester et être comptée comme faisant partie du poids de base de l'échantillon. L'un ou l'autre scénario rend impossible l'isolement du poids spécifique de l'iode capturé, rendant les données invalides.

Pourquoi le vide est supérieur au séchage standard

Prévention de l'oxydation des matériaux

Bien que l'objectif principal soit l'élimination de l'humidité, la méthode est importante. Les fours de séchage standard exposent les échantillons à de l'air chauffé, qui contient de l'oxygène.

Un environnement sous vide élimine l'oxygène de la chambre. Ceci est crucial pour prévenir l'oxydation de matériaux sensibles (tels que les MXènes ou certains composants d'électrodes) qui pourraient se dégrader lorsqu'ils sont chauffés à l'air. Cela garantit que la structure chimique de l'adsorbant reste intacte avant le début de l'expérience.

Séchage en profondeur à des températures plus basses

Le séchage sous vide abaisse la pression à l'intérieur de la chambre, ce qui abaisse par conséquent le point d'ébullition des solvants et de l'humidité.

Cela permet un "séchage en profondeur" – éliminant les solvants tenaces piégés profondément dans les micropores – sans nécessiter de températures excessives qui pourraient endommager le liant ou le cadre structurel du matériau. Cela empêche le phénomène de "durcissement de surface", où un séchage rapide de la surface piège l'humidité à l'intérieur du cœur de l'échantillon.

Comprendre les compromis

Intégrité de l'équipement et fuites

L'efficacité de ce processus dépend entièrement de la qualité du joint sous vide. Un joint compromis introduit une quantité variable d'oxygène et d'humidité dans la chambre, ce qui peut entraîner un séchage incohérent et une oxydation inattendue, annulant ainsi l'objectif du prétraitement.

Limites de sensibilité thermique

Bien que le séchage sous vide abaisse le point d'ébullition de l'eau, le protocole standard appelle souvent 110 °C. Vous devez vérifier que votre matériau adsorbant spécifique est thermiquement stable à cette température. Si le matériau se dégrade à 110 °C, le vide seul ne peut pas sauver l'échantillon, et une température plus basse avec une durée plus longue peut être nécessaire.

Faire le bon choix pour votre expérience

Pour garantir que vos données de capture d'iode sont reproductibles et valides, considérez vos objectifs expérimentaux spécifiques :

- Si votre objectif principal est la capacité maximale : Privilégiez la durée de la phase de séchage pour garantir que les pores internes profonds sont complètement évacués de l'humidité.

- Si votre objectif principal est la stabilité du matériau : Assurez-vous que la pompe à vide fonctionne parfaitement pour éliminer l'oxygène, empêchant l'oxydation de surface qui pourrait altérer la réactivité chimique du matériau.

Un échantillon propre, sec et chimiquement stable est la seule base solide pour une recherche reproductible sur la capture d'iode.

Tableau récapitulatif :

| Caractéristique | Avantage du séchage sous vide | Impact sur la capture d'iode |

|---|---|---|

| Activation des pores | Élimine l'humidité et les volatils des micropores | Maximise la surface disponible pour les molécules d'iode |

| Précision gravimétrique | Élimine les variables de poids de l'eau | Garantit que les changements de poids ne reflètent que l'iode capturé |

| Contrôle de l'oxydation | Environnement de chauffage sans oxygène | Préserve l'intégrité chimique des matériaux sensibles comme les MXènes |

| Séchage en profondeur | Abaisse les points d'ébullition des solvants | Élimine les contaminants piégés sans endommager les liants structurels |

Optimisez votre prétraitement d'échantillon avec KINTEK

Ne laissez pas l'humidité résiduelle ou l'oxydation compromettre vos données de capture d'iode. Fort de R&D et de fabrication expertes, KINTEK propose des systèmes de séchage sous vide haute performance, des fours Muffle, Tube, Rotatifs et CVD – tous entièrement personnalisables pour répondre aux besoins uniques de votre laboratoire en matière de haute température. Assurez une précision et une stabilité maximales des matériaux dans chaque expérience.

Contactez KINTEK dès aujourd'hui pour trouver la solution thermique parfaite pour votre recherche !

Guide Visuel

Références

- Karamullah Eisawi, Michael Naguib. Nanohybrid of Silver‐MXene: A Promising Sorbent for Iodine Gas Capture from Nuclear Waste. DOI: 10.1002/admi.202500011

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de fusion à induction sous vide et four de fusion à arc

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Pourquoi un contrôle de température étagé est-il requis dans les fours industriels de séchage à l'air pour les nanofibres de carbone ? Aperçus clés de sécurité

- Comment un four sous vide contribue-t-il à la performance des boues d'électrodes composites ? Améliorer la durée de vie et la stabilité de la batterie

- Quel effet l'équipement de refroidissement par trempe à l'eau a-t-il sur la microstructure de l'Invar 36 ? Analyse d'expert

- Comment le frit de verre fonctionne-t-il dans les revêtements SiOC ? Améliorer la densité de la barrière grâce à la réparation en phase liquide

- Comment fonctionne un système de chauffage à chemise d'huile minérale en circulation ? Assurer la précision dans la modification thermique du bois

- Quelle est la fonction principale des matrices de verre dans la vitrification des déchets de haute activité ? Assurer l'immobilisation sûre des déchets radioactifs

- Quels sont les avantages de l'utilisation d'un four sous vide pour le séchage de VO2@AlF3 ? Protégez vos nanostructures sensibles à cœur et à coquille.

- Comment un bateau en céramique scellé impacte-t-il la teneur en soufre du SPAN ? Obtenez une rétention de 53,62 % pour les cathodes à haute énergie