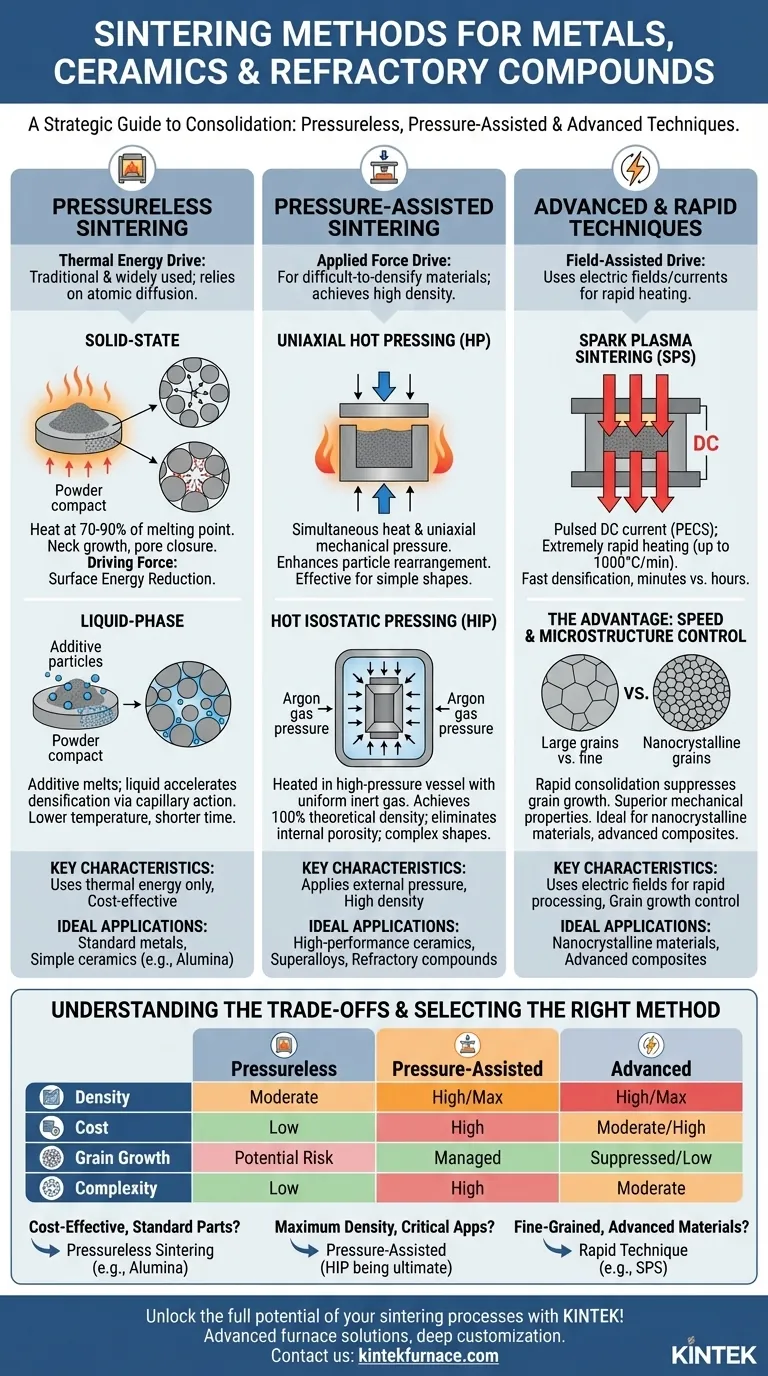

À la base, le frittage est un processus de traitement thermique qui transforme un corps compacté de poudre en un objet solide et dense. Bien que l'objectif soit la consolidation, les principales méthodes pour y parvenir varient considérablement selon que l'on applique ou non une pression externe. Les catégories principales sont le frittage sans pression (incluant l'état solide et en phase liquide), le frittage assisté par pression (comme le Pressage à Chaud et le Frittage Isostatique à Chaud), et les techniques avancées assistées par champ.

Le choix d'une méthode de frittage est fondamentalement un compromis stratégique. Vous équilibrez le besoin de densité finale maximale avec les contraintes de temps de traitement, de coût et les propriétés intrinsèques du matériau avec lequel vous travaillez.

La Fondation : Le Frittage Sans Pression

Le frittage sans pression est la méthode la plus traditionnelle et la plus utilisée. Il repose uniquement sur l'énergie thermique pour favoriser le processus de densification, où la diffusion atomique réduit la surface et la porosité du corps de poudre.

Fonctionnement du Frittage à l'État Solide

Dans ce procédé, un composant en poudre façonné (un "corps vert") est chauffé à une température élevée, généralement 70 à 90 % de son point de fusion. À cette température, les atomes migrent entre les particules, provoquant la croissance des cols entre elles et le rétrécissement, puis la fermeture des pores.

La force motrice est la réduction de l'énergie de surface. C'est analogue à la façon dont les petites bulles de savon fusionnent pour former des bulles plus grandes afin de minimiser la surface totale.

Le Rôle du Frittage en Phase Liquide

Il s'agit d'une variante où une petite quantité d'un matériau secondaire, ayant un point de fusion plus bas, est ajoutée à la poudre principale. Pendant le chauffage, cet additif fond et forme une phase liquide qui mouille les particules solides.

Le liquide accélère la densification en fournissant un chemin de diffusion rapide pour les atomes et en rapprochant les particules par action capillaire. Cela permet souvent d'atteindre des températures de frittage plus basses et des temps de traitement plus courts par rapport au frittage à l'état solide pur.

Application de la Force : Le Frittage Assisté par Pression

Pour les matériaux difficiles à densifier ou nécessitant une densité quasi parfaite, une pression externe est appliquée simultanément à la chaleur. Cette catégorie inclut directement les méthodes mentionnées dans votre question, offrant une force motrice plus efficace pour la consolidation.

Le Pressage à Chaud Uniaxial (HP)

Dans le Pressage à Chaud (Hot Pressing), la poudre est placée dans une matrice et simultanément chauffée tandis qu'une pression mécanique est appliquée le long d'un seul axe (uniaxiale). Cette force améliore considérablement les mécanismes de réarrangement des particules et de déformation plastique.

Cette méthode est très efficace pour produire des formes simples comme des disques ou des plaques avec une densité élevée. Cependant, la densité peut être moins uniforme en raison du frottement contre les parois de la matrice.

Le Frittage Isostatique à Chaud (HIP)

Le HIP est une technique plus avancée où le composant est chauffé dans une enceinte à haute pression. Un gaz inerte, généralement l'Argon, applique une pression uniforme et isostatique (égale de toutes les directions) sur la pièce.

Étant donné que la pression est parfaitement uniforme, le HIP peut produire des composants avec 100 % de la densité théorique, éliminer la porosité interne et créer des formes complexes. C'est la référence pour les applications critiques dans l'aérospatiale et les implants médicaux.

Techniques Avancées et Rapides : Le Frittage Assisté par Champ

Les méthodes modernes utilisent des champs ou des courants électriques pour accélérer considérablement le processus de chauffage et de frittage. Ces techniques changent la donne pour les matériaux avancés.

Le Frittage par Plasma d'Étincelle (SPS)

Également connu sous le nom de Frittage par Courant Électrique Pulsé (PECS), le SPS fait passer un courant continu pulsé à haute intensité directement à travers la poudre et la matrice conductrice. Cela crée des vitesses de chauffage extrêmement rapides (jusqu'à 1000°C/min).

Les vitesses de chauffage élevées et les effets du courant électrique accélèrent considérablement la densification, permettant d'atteindre la densité maximale en quelques minutes au lieu de plusieurs heures.

L'Avantage : Vitesse et Contrôle de la Microstructure

Le principal avantage des méthodes comme le SPS est la capacité de consolider les poudres si rapidement que la croissance du grain est supprimée. Étant donné que les grains fins conduisent souvent à des propriétés mécaniques supérieures (telles que la résistance et la dureté), ces méthodes sont idéales pour produire des céramiques, des métaux et des composites nanocristallins haute performance.

Comprendre les Compromis

Le choix d'une méthode nécessite une analyse objective de ses avantages et de ses inconvénients. Il n'existe pas d'option universellement « meilleure ».

Densité vs. Coût

Le frittage sans pression est la méthode la moins chère et la plus évolutive, mais elle peut ne pas atteindre la densité complète pour les matériaux difficiles. En revanche, le HIP atteint la densité maximale, mais c'est de loin le processus le plus coûteux et le plus complexe en raison de l'équipement haute pression requis.

Croissance du Grain : L'Effet Secondaire Indésirable

Plus un matériau est maintenu à haute température, plus ses grains microscopiques croissent. Bien que cela aide à fermer les pores, une croissance excessive des grains peut dégrader gravement les propriétés mécaniques. C'est le principal compromis dans le frittage conventionnel.

Géométrie et Complexité

Le frittage sans pression et le HIP sont excellents pour créer des pièces complexes, proches de la forme finale (near-net-shape). Le Pressage à Chaud Uniaxial est généralement limité aux géométries simples et symétriques en raison de la nature directionnelle de la force appliquée.

Sélectionner la Bonne Méthode pour Votre Matériau

Votre choix doit être dicté par les propriétés de votre matériau et vos exigences de performance finales.

- Si votre objectif principal est la production économique de métaux standards ou de céramiques simples (ex : Alumine) : Le frittage sans pression est souvent le choix le plus pratique et le plus économique.

- Si votre objectif principal est d'atteindre une densité maximale dans des céramiques haute performance, des superalliages ou des composés réfractaires : Les méthodes assistées par pression sont nécessaires, le HIP étant le choix ultime pour éliminer toute porosité résiduelle.

- Si votre objectif principal est de préserver une microstructure à grains fins ou nanostructurée dans des matériaux avancés : Une technique rapide comme le Frittage par Plasma d'Étincelle (SPS) est l'option supérieure.

En fin de compte, comprendre l'interaction entre la température, le temps, la pression et le comportement intrinsèque de votre matériau vous permet de prendre la décision de traitement optimale.

Tableau Récapitulatif :

| Type de Méthode | Caractéristiques Clés | Applications Idéales |

|---|---|---|

| Frittage Sans Pression | Utilise uniquement l'énergie thermique ; économique | Métaux standards, céramiques simples comme l'Alumine |

| Frittage Assisté par Pression | Applique une pression externe pour une densité élevée | Céramiques haute performance, superalliages, composés réfractaires |

| Frittage Assisté par Champ | Utilise des champs électriques pour un traitement rapide | Matériaux nanocristallins, composites avancés |

Libérez le plein potentiel de vos processus de frittage avec KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous équipons divers laboratoires de solutions de fours à haute température avancées. Notre gamme de produits — incluant les fours à Muffle, à Tube, Rotatifs, les fours sous Vide et sous Atmosphère, ainsi que les systèmes CVD/PECVD — est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Que vous travailliez avec des métaux, des céramiques ou des composés réfractaires, nous vous aidons à atteindre une densité supérieure, un meilleur contrôle de la microstructure et une efficacité des coûts. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre recherche et votre production !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'une presse à chaud de laboratoire pour les films F-MWCNT ? Augmentation du facteur de puissance de 400 %

- Quel rôle la presse à haute pression joue-t-elle dans la préparation des pastilles d'échantillons de zinc ? Optimiser la réduction carbothermique

- Pourquoi les moules de précision et les presses de laboratoire sont-ils essentiels pour les céramiques de TiO2 dopé au niobium ? Atteindre 94 % de la densité théorique

- Quel rôle joue une presse à chaud de laboratoire haute performance dans le durcissement ? Libérez une résistance composite supérieure

- Quelles considérations guident la sélection des éléments chauffants et des méthodes de pressurisation pour un four de pressage à chaud sous vide ?