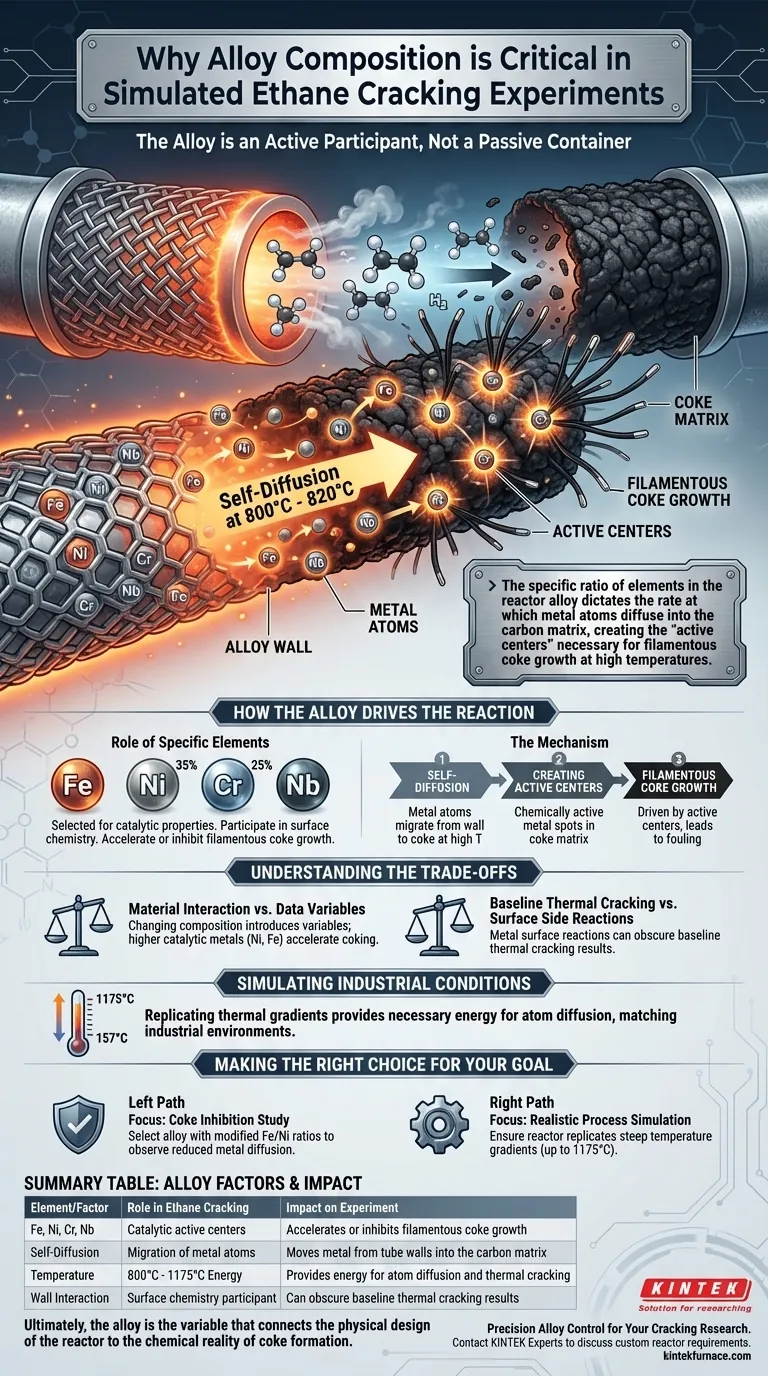

La composition chimique de l'alliage n'est pas un conteneur passif ; c'est un participant actif à la réaction. Dans des simulations de craquage de l'éthane, des éléments spécifiques — tels que le fer, le nickel, le chrome et le niobium — agissent comme catalyseurs plutôt que comme de simples composants structurels. Les chercheurs contrôlent méticuleusement cette composition pour étudier comment les atomes métalliques migrent des parois du tube pour induire et soutenir la formation de coke.

Le rapport spécifique des éléments dans l'alliage du réacteur dicte la vitesse à laquelle les atomes métalliques diffusent dans la matrice carbonée, créant les « centres actifs » nécessaires à la croissance du coke filamenteux à des températures élevées.

Comment l'alliage pilote la réaction

Au-delà de l'intégrité structurelle

Dans l'ingénierie standard, les alliages sont choisis pour leur résistance et leur résistance à la chaleur. Dans les expériences de craquage de l'éthane, cependant, l'alliage joue un rôle chimique. Les parois du réacteur interagissent directement avec le gaz de procédé.

Le rôle d'éléments spécifiques

Les compositions courantes, telles que celles contenant des poids variables de fer, de nickel (par exemple, 35 %), de chrome (par exemple, 25 %) et de niobium, sont sélectionnées pour leurs propriétés catalytiques. Ces métaux ne restent pas statiques ; ils participent à la chimie de surface qui se produit pendant le craquage.

Le mécanisme de formation du coke

Autodiffusion des atomes

Aux températures de fonctionnement comprises entre 800 °C et 820 °C, un phénomène physique critique se produit : l'autodiffusion. Les atomes métalliques du réseau de l'alliage migrent (diffusent) vers l'extérieur. Ils se déplacent de la paroi solide du tube vers la couche de coke en développement (dépôts de carbone).

Création de centres actifs

Cette diffusion n'est pas aléatoire ; elle crée des « centres actifs » métalliques au sein de la matrice de coke. Ces centres sont des points chimiquement actifs qui facilitent d'autres réactions.

Croissance du coke filamenteux

La présence de ces centres actifs métalliques est le principal moteur d'un type spécifique d'encrassement appelé coke filamenteux. En contrôlant la composition de l'alliage, les chercheurs peuvent accélérer ou inhiber cette croissance pour comprendre la cinétique sous-jacente.

Comprendre les compromis

La complexité de l'interaction des matériaux

Bien que la modification de la composition de l'alliage fournisse des données précieuses sur la formation du coke, elle introduit des variables qui doivent être gérées avec soin. Une concentration plus élevée de métaux catalytiques (comme le nickel ou le fer) peut accélérer les mécanismes de cokéfaction.

Différencier les types de réactions

Cette accélération peut parfois masquer les résultats de base du craquage thermique. Les chercheurs doivent faire la distinction entre le craquage causé par la chaleur et les réactions secondaires causées par la surface métallique elle-même.

Simulation des conditions industrielles

Reproduction des gradients thermiques

Pour rendre ces découvertes applicables aux usines réelles, l'environnement physique doit correspondre à l'environnement chimique. Les réacteurs tubulaires utilisent des zones de chauffage pour créer des gradients de température massifs, allant souvent de 1175 °C à 157 °C.

Espace physique pour la diffusion

Ces conditions thermiques fournissent l'énergie nécessaire à la diffusion des métaux décrite ci-dessus. La conception du réacteur garantit que les conditions thermodynamiques à l'intérieur du tube imitent l'environnement difficile de la production industrielle.

Faire le bon choix pour votre objectif

Pour optimiser votre configuration expérimentale, vous devez aligner la sélection de l'alliage avec votre objectif de recherche spécifique.

- Si votre objectif principal est d'étudier l'inhibition du coke : Sélectionnez des compositions d'alliage avec des rapports de fer ou de nickel modifiés pour observer comment la réduction de la diffusion des métaux ralentit la croissance filamenteuse.

- Si votre objectif principal est la simulation réaliste des procédés : Assurez-vous que votre réacteur reproduit les gradients de température abrupts (jusqu'à 1175 °C) pour valider que l'alliage se comporte thermodynamiquement comme il le ferait dans une usine commerciale.

En fin de compte, l'alliage est la variable qui relie la conception physique du réacteur à la réalité chimique de la formation du coke.

Tableau récapitulatif :

| Élément/Facteur | Rôle dans le craquage de l'éthane | Impact sur l'expérience |

|---|---|---|

| Fe, Ni, Cr, Nb | Centres actifs catalytiques | Accélère ou inhibe la croissance du coke filamenteux |

| Autodiffusion | Migration des atomes métalliques | Déplace le métal des parois du tube dans la matrice carbonée |

| Température | 800°C - 1175°C | Fournit de l'énergie pour la diffusion atomique et le craquage thermique |

| Interaction des parois | Participant à la chimie de surface | Peut masquer les résultats de base du craquage thermique |

Contrôle précis des alliages pour votre recherche sur le craquage

Comprendre l'interaction complexe entre la métallurgie du réacteur et la formation du coke est essentiel pour des simulations de laboratoire précises. KINTEK fournit des solutions thermiques personnalisables et de haute performance conçues pour répondre aux exigences rigoureuses de la recherche chimique. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotary, Vacuum et CVD adaptés à vos besoins expérimentaux uniques.

Que vous étudiiez la cinétique d'inhibition du coke ou que vous reproduisiez des gradients thermiques industriels, notre équipe fournit les fours spécialisés à haute température nécessaires à des données fiables.

Optimisez vos résultats expérimentaux dès aujourd'hui — Contactez les experts KINTEK pour discuter de vos besoins en réacteurs personnalisés.

Guide Visuel

Références

- P. Nanthagopal R. Sachithananthan. Analytical Review on Impact of Catalytic Coke Formation on Reactor Surfaces During the Thermal Cracking Process. DOI: 10.5281/zenodo.17985551

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelles tâches technologiques spécifiques une étuve tubulaire à haute température accomplit-elle ? Test de la fiabilité des capteurs à fibre optique

- Quel rôle joue un four tubulaire haute température dans les structures de contact POLO ? Débloquez des contacts silicium à haut rendement

- Comment le traitement sous atmosphère d'oxygène dans un four tubulaire affecte-t-il les nanotubes de titane ? Optimisez les performances de votre nanostructure

- Comment fonctionne un four tubulaire à corps fendu (zone unique) ? Accès facile et chauffage uniforme garantis

- Quel entretien un four tubulaire horizontal nécessite-t-il ? Assurer des performances maximales et la sécurité

- Quel est le principe du four tubulaire ? Maîtriser le contrôle précis de l'environnement à haute température

- Pourquoi un four tubulaire avec un contrôle précis de la température est-il nécessaire pour les composites Fe7S8@CT-NS ? Maîtriser la synthèse avancée

- Quel type de thermocouple est utilisé dans les fours à tubes divisés à trois zones ?Type K pour la précision et la sécurité