Le traitement thermique final dans un four à moufle est l'étape définitive qui active un catalyseur. Il transforme les précurseurs chimiques bruts en oxydes métalliques stables et actifs par décomposition thermique contrôlée dans une atmosphère d'air. Ce processus ancre les métaux actifs sur leur support, garantissant que le catalyseur est chimiquement actif et mécaniquement suffisamment robuste pour résister aux conditions de réaction.

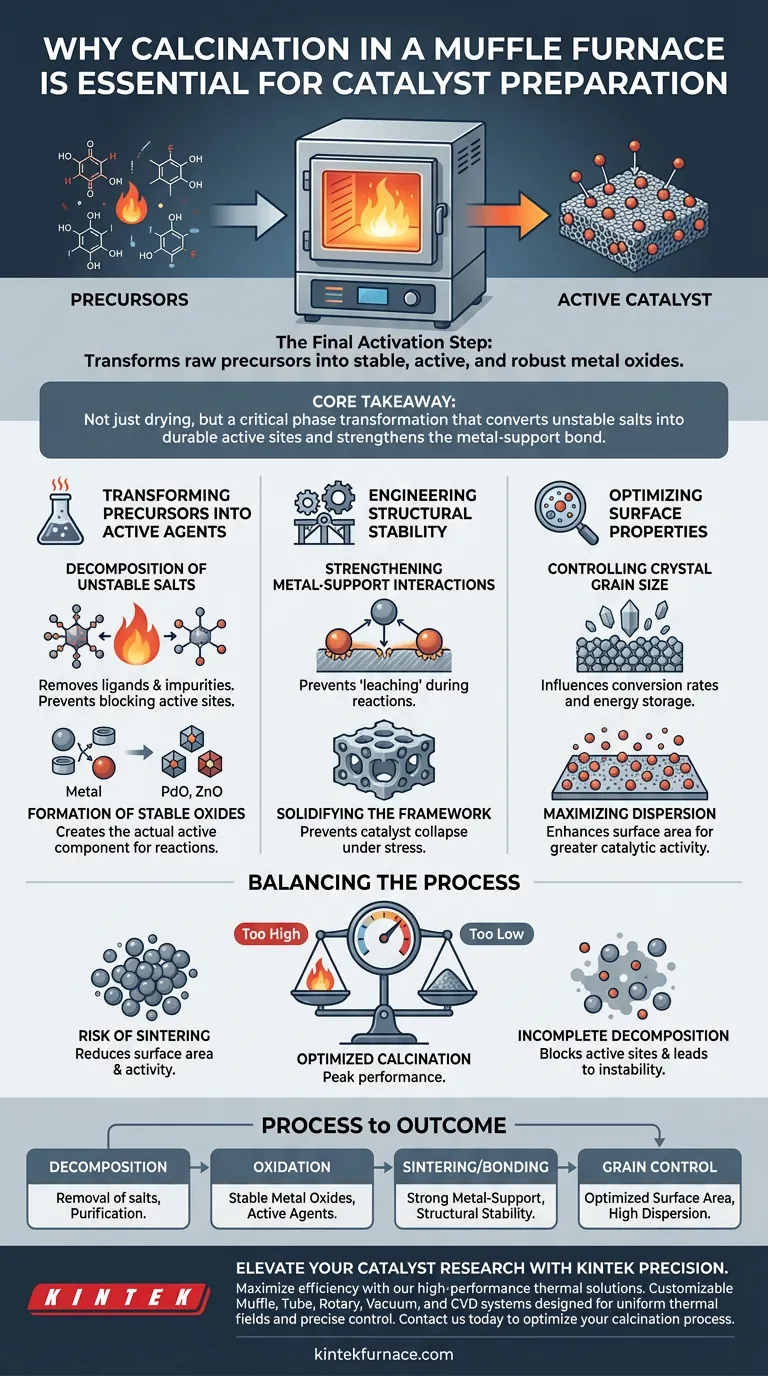

Idée clé La calcination n'est pas simplement un processus de séchage ; c'est une étape critique de transformation de phase. Elle convertit les sels métalliques instables en sites actifs durables, renforce la liaison structurelle entre le métal et le support, et optimise les propriétés de surface pour maximiser l'efficacité catalytique.

Transformation des précurseurs en agents actifs

La fonction principale du four à moufle pendant cette étape est de faciliter un changement chimique, pas seulement physique.

Décomposition des sels instables

Les précurseurs de catalyseurs bruts contiennent souvent des ligands ou des sels, tels que des nitrates ou des acétylacétonates. Le four à moufle fournit un environnement d'oxydation contrôlé (généralement entre 300°C et 500°C) pour décomposer complètement ces matériaux.

Élimination des impuretés

Au fur et à mesure que les précurseurs se décomposent, les impuretés anioniques résiduelles sont expulsées du matériau. Cette purification empêche ces résidus de bloquer les sites actifs ou d'interférer avec la réaction chimique finale.

Formation d'oxydes stables

Le traitement thermique convertit les composants métalliques en leurs états d'oxydes stables (par exemple, oxyde de palladium, oxyde de zinc ou oxyde de nickel). Cette transformation de phase est essentielle, car la forme oxyde sert généralement de composant actif réel dans des réactions telles que la transestérification.

Ingénierie de la stabilité structurelle

Au-delà de la composition chimique, le four à moufle assure la durabilité physique du catalyseur.

Renforcement des interactions métal-support

Le champ thermique uniforme à l'intérieur du four favorise une forte interaction entre le métal actif et le matériau de support. Cette liaison est essentielle pour prévenir le "lessivage", où les métaux actifs se détachent du support pendant les réactions en phase liquide.

Solidification du cadre

Pour les supports dérivés de méthodes hydrothermales, tels que le boéhmite, la calcination entraîne la transformation en phases stables comme l'alumine. Cela crée un cadre robuste avec une grande stabilité structurelle, empêchant le catalyseur de s'effondrer sous contrainte.

Création d'hétérojonctions

Dans les matériaux composites complexes, le frittage à haute température induit une liaison thermochimique entre différents composants. Cela peut former des structures d'hétérojonctions stables, essentielles pour les applications avancées telles que la photocatalyse.

Optimisation des propriétés de surface

La performance d'un catalyseur est définie par son architecture de surface, qui est finalisée lors de la calcination.

Contrôle de la taille des grains cristallins

Un contrôle précis de la température permet une croissance régulée des grains cristallins. La gestion de cette croissance est essentielle, car la taille des cristaux influence directement les taux de conversion et les capacités de stockage d'énergie.

Maximisation de la dispersion

Une calcination appropriée garantit que les composants métalliques, tels que le cuivre, sont très dispersés sur le support plutôt que regroupés. Une dispersion élevée augmente la surface disponible pour les réactions, améliorant directement l'activité catalytique.

Comprendre les compromis

Bien que la calcination soit essentielle, les paramètres doivent être soigneusement équilibrés pour éviter de dégrader le catalyseur.

Le risque de frittage

Si la température est trop élevée ou la durée trop longue, les particules de métal actif peuvent s'agréger (frittage). Cela réduit considérablement la surface spécifique et diminue l'activité globale du catalyseur.

Décomposition incomplète

Inversement, si la température est trop basse, les précurseurs peuvent ne pas se décomposer complètement. Cela laisse des impuretés qui bloquent les sites actifs et entraînent des performances catalytiques instables.

Faire le bon choix pour votre objectif

Les paramètres spécifiques que vous choisissez pour votre processus de four à moufle doivent correspondre aux exigences spécifiques de votre réaction catalytique.

- Si votre objectif principal est la stabilité à long terme : Privilégiez des températures plus élevées ou des durées plus longues pour maximiser l'interaction métal-support et la résistance au lessivage.

- Si votre objectif principal est une réactivité élevée : Concentrez-vous sur un contrôle précis de la température modérée pour maximiser la dispersion des sites actifs et minimiser la croissance des grains cristallins.

En fin de compte, le four à moufle transforme un mélange fragile de produits chimiques en un outil robuste et performant capable de piloter des réactions industrielles.

Tableau récapitulatif :

| Phase du processus | Fonction principale | Résultat clé |

|---|---|---|

| Décomposition | Élimination des ligands/sels (par exemple, nitrates) | Purification des sites actifs |

| Oxydation | Conversion en oxydes métalliques stables | Formation d'agents chimiques actifs |

| Frittage/Liaison | Renforcement de l'interaction métal-support | Prévention du lessivage et de l'effondrement structurel |

| Contrôle des grains | Croissance thermique régulée | Surface optimisée et dispersion élevée |

Élevez votre recherche sur les catalyseurs avec la précision KINTEK

Maximisez votre efficacité catalytique avec des solutions thermiques haute performance. KINTEK fournit des systèmes Muffle, Tube, Rotatif, sous Vide et CVD de pointe et personnalisables, conçus pour les exigences rigoureuses de la science des matériaux et de la R&D. Notre fabrication experte assure des champs thermiques uniformes et un contrôle précis de la température, essentiels pour prévenir le frittage et assurer une dispersion métallique élevée.

Prêt à optimiser votre processus de calcination ? Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir comment nos fours haute température avancés peuvent stimuler votre innovation industrielle.

Guide Visuel

Références

- Laraib Aamir Khan, Waqar Ul Habib Khan. Investigation of Novel Transition Metal Loaded Hydrochar Catalyst Synthesized from Waste Biomass (Rice Husk) and Its Application in Biodiesel Production Using Waste Cooking Oil (WCO). DOI: 10.3390/su16177275

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les caractéristiques clés d'un four à moufle ? Obtenez un contrôle précis de la haute température pour votre laboratoire

- Pourquoi le contrôle de l'atmosphère est-il important dans un four à moufle ? Débloquez un traitement de matériaux précis

- Quelles conditions expérimentales une étuve à moufle programmable fournit-elle pour les revêtements ignifuges ? Précision de laboratoire

- Quels sont les avantages de l'utilisation d'un four à moufle à micro-ondes ? Préparation de charbon actif plus rapide et de meilleure qualité

- Quel rôle joue un four à moufle haute température dans la réticulation du TiO2 et du PEN ? Débloquez des hybrides haute performance

- Quelle plage de température les fours à moufle peuvent-ils atteindre ? Trouvez votre solution thermique idéale pour 800 °C à 1800 °C

- Qu'est-ce qu'un four à moufle et quelle est son utilisation principale ? Assurer la pureté dans les processus à haute température

- Comment le prix d'un four à moufle varie-t-il ? Trouvez l'ajustement parfait pour le budget de votre laboratoire