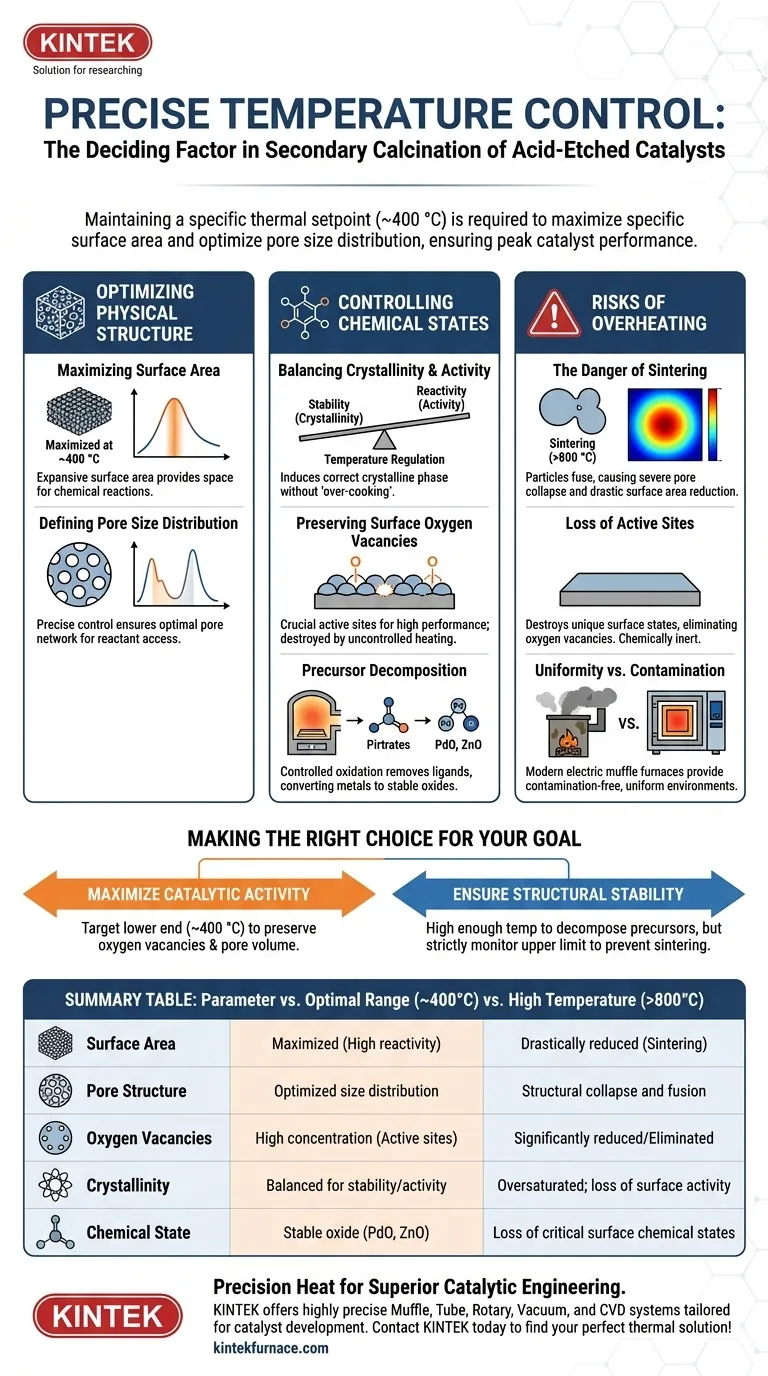

Un contrôle précis de la température est le facteur décisif pour déterminer si un catalyseur gravé à l'acide atteint ses performances optimales ou subit une défaillance structurelle irréversible. Lors de la calcination secondaire, le maintien d'un point de consigne thermique spécifique, généralement autour de 400 °C, est nécessaire pour maximiser la surface spécifique et optimiser la distribution de la taille des pores. Sans cette précision, le processus risque de ne pas équilibrer la cristallinité du matériau avec son activité de surface nécessaire.

Une régulation précise du four à moufle permet le compromis délicat entre le durcissement de la structure du matériau et la préservation des sites de surface actifs. Elle garantit que le catalyseur conserve des concentrations élevées de lacunes d'oxygène de surface tout en empêchant l'effondrement structurel associé à la surchauffe.

Optimisation de la Structure Physique

Maximisation de la Surface Spécifique

L'objectif principal de la calcination secondaire est de solidifier le cadre physique du catalyseur. La recherche indique que la calcination à une température optimale, telle que 400 °C, permet d'atteindre la surface spécifique maximale.

Cette surface étendue est essentielle car elle fournit l'espace physique nécessaire aux réactions chimiques.

Définition de la Distribution de la Taille des Pores

Au-delà de la simple surface, la qualité de la surface est importante. Un contrôle précis de la chaleur assure une distribution optimale de la taille des pores au sein du matériau.

Si la température fluctue ou dérive, le réseau de pores peut devenir irrégulier, bloquant potentiellement les réactifs dans leur accès aux sites actifs.

Contrôle des États Chimiques

Équilibrage de la Cristallinité et de l'Activité

La régulation de la température agit comme un levier pour équilibrer deux besoins concurrents : la cristallinité du matériau (stabilité) et l'activité de surface (réactivité).

Le four à moufle doit fournir suffisamment d'énergie pour induire la phase cristalline correcte sans "surcuire" le matériau. Cet équilibre a un impact direct sur la longévité et l'efficacité du catalyseur.

Préservation des Lacunes d'Oxygène de Surface

Pour les catalyseurs gravés à l'acide, les lacunes d'oxygène de surface sont souvent la clé d'une haute performance. Ces lacunes servent de sites actifs pour de nombreux processus catalytiques.

Des limites de température strictes sont nécessaires pour préserver ces lacunes ; un chauffage incontrôlé peut lisser la surface, éliminant ces imperfections critiques.

Décomposition des Précurseurs

Le four doit également fournir un environnement d'oxydation contrôlé pour éliminer les ligands tels que les nitrates ou les acétylacétonates.

En maintenant des étapes de température constantes, le four assure la décomposition complète de ces précurseurs, convertissant les composants métalliques en états d'oxydes stables comme l'oxyde de palladium ou l'oxyde de zinc.

Comprendre les Compromis : Les Risques de la Surchauffe

Le Danger du Frittage

Le risque le plus important dans ce processus est le frittage, qui se produit lorsque les températures dépassent la plage optimale (par exemple, atteignant 800 °C).

Le frittage provoque la fusion des particules du catalyseur. Cela entraîne un effondrement sévère de la structure poreuse et une réduction drastique de la surface spécifique.

Perte des Sites Actifs

Lorsque le frittage se produit, les états chimiques de surface uniques créés par la gravure à l'acide sont détruits.

Plus précisément, des températures élevées réduisent la concentration des lacunes d'oxygène de surface. Le résultat est un matériau mécaniquement stable mais chimiquement inerte qui ne fonctionne pas comme catalyseur.

Uniformité vs. Contamination

Bien que les anciens fours à combustion aient pu atteindre des températures élevées, ils introduisaient des sous-produits de combustion qui pouvaient contaminer des échantillons sensibles.

Les fours à moufle électriques modernes éliminent ce compromis. Ils fournissent un environnement sans contamination avec une grande uniformité, garantissant que le "seuil de frittage" n'est pas accidentellement franchi dans des points chauds localisés.

Faire le Bon Choix pour Votre Objectif

Pour assurer le succès de votre processus de calcination secondaire, vous devez aligner votre stratégie thermique avec les limitations spécifiques de votre matériau.

- Si votre objectif principal est de maximiser l'activité catalytique : Visez l'extrémité inférieure de la plage de calcination effective (environ 400 °C) pour préserver la densité la plus élevée de lacunes d'oxygène de surface et de volume poreux.

- Si votre objectif principal est la stabilité structurelle : Assurez-vous que la température est suffisamment élevée pour décomposer complètement les précurseurs et les ligands, mais surveillez strictement la limite supérieure pour éviter le début du frittage.

En fin de compte, le four à moufle doit être considéré non pas simplement comme un appareil de chauffage, mais comme un instrument de précision pour l'ingénierie de l'architecture microscopique de votre catalyseur.

Tableau Récapitulatif :

| Paramètre | Plage Optimale (~400°C) | Haute Température (>800°C) |

|---|---|---|

| Surface Spécifique | Maximisée pour une haute réactivité | Drastiquement réduite (Frittage) |

| Structure Poreuse | Distribution de taille optimisée | Effondrement structurel et fusion |

| Lacunes d'Oxygène | Haute concentration (Sites actifs) | Significativement réduites/Éliminées |

| Cristallinité | Équilibrée pour la stabilité/activité | Sur-saturée ; perte d'activité de surface |

| État Chimique | Oxyde stable (PdO, ZnO) | Perte d'états chimiques de surface critiques |

Chaleur de Précision pour une Ingénierie Catalytique Supérieure

Ne laissez pas le frittage compromettre vos recherches. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD hautement précis, adaptés aux besoins délicats du développement de catalyseurs. Nos fours de laboratoire haute température sont entièrement personnalisables pour garantir un chauffage uniforme et des environnements sans contamination, préservant les lacunes d'oxygène et les structures poreuses critiques dont vos catalyseurs gravés à l'acide ont besoin.

Prêt à atteindre des performances optimales ? Contactez KINTEK dès aujourd'hui pour trouver la solution thermique parfaite pour votre laboratoire !

Guide Visuel

Références

- Li Yang, Zongping Shao. Rational Design of a Perovskite‐Type Catalyst for Toluene Oxidation Via Simultaneous Phosphorus Doping and Post‐Synthesis Acidic Etching. DOI: 10.1002/eem2.70115

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment gérer la température lors de l'utilisation d'un four à moufle ? Maîtriser un contrôle précis pour la sécurité et la précision

- Quelles précautions doivent être prises lors de l'utilisation d'un four à moufle ? Assurer une sécurité complète et une longue durée de vie

- Quels avantages les fours à moufle offrent-ils pour le traitement des matériaux ? Obtenez précision et pureté dans le traitement thermique

- Quels processus de l'industrie de la peinture utilisent les fours à moufle ? Essentiels pour l'analyse en laboratoire et le contrôle qualité

- Quelle fonction remplit un four à moufle haute température lors de la calcination des résines précurseurs de GaN ? Purification du GaN

- Pourquoi un four à résistance de type boîte est-il utilisé pour la préservation thermique à long terme de l'acier au chrome ? Avantages clés

- Quelle est la fonction d'un four à moufle haute température dans la synthèse à l'état solide de CaBiO2Cl ? Perspectives d'experts

- Pourquoi la calcination à haute température est-elle nécessaire pour le NiFe2O4 ? Optimisation de la formation de spinelle avec des fours à moufle industriels