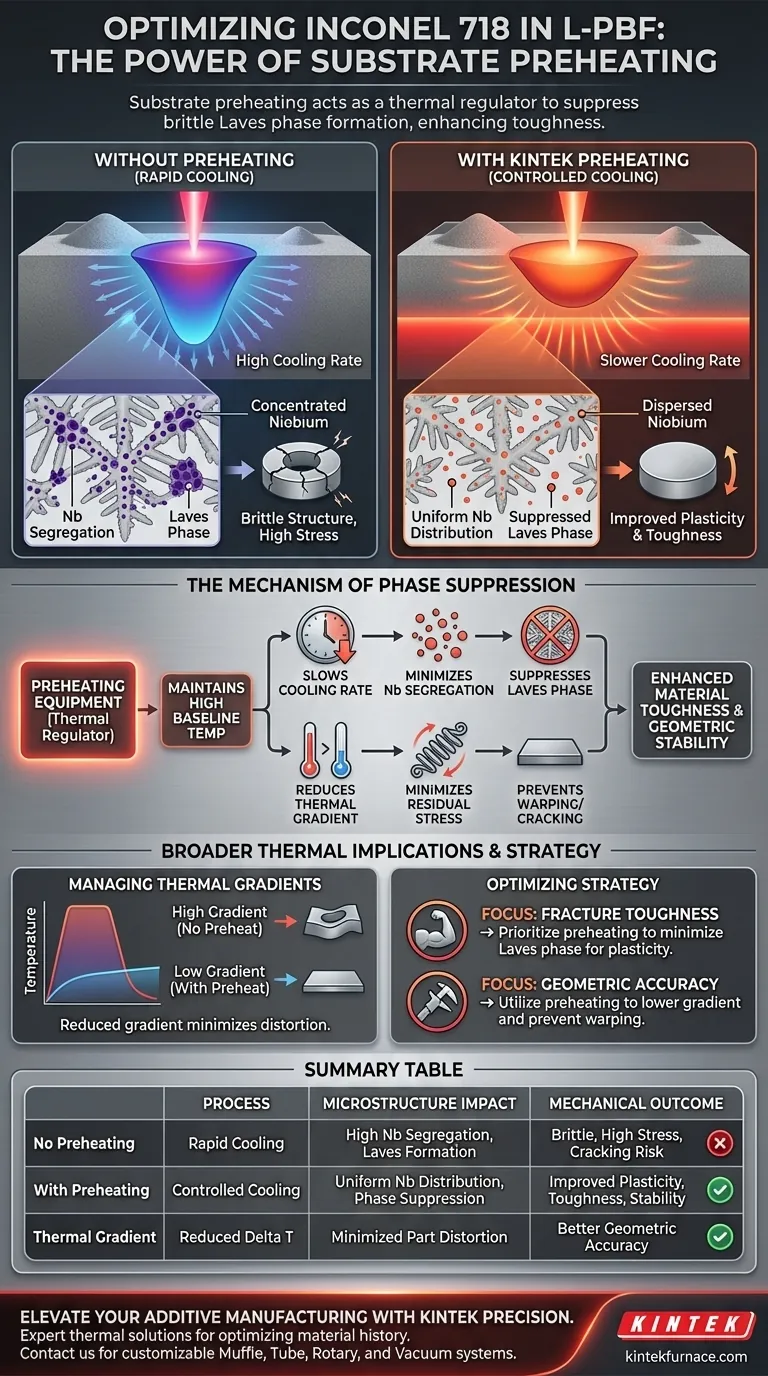

L'équipement de préchauffage du substrat agit comme un régulateur thermique essentiel pour supprimer la formation de la phase Laves fragile dans l'Inconel 718. En maintenant un environnement à haute température dans la zone de formation, l'équipement réduit considérablement la vitesse de refroidissement du bain de fusion. Ce refroidissement contrôlé minimise la ségrégation du niobium (Nb), l'empêchant de se concentrer dans les espaces entre les dendrites où la phase Laves crée généralement des faiblesses structurelles.

L'Inconel 718 est sujet à la formation de la phase Laves fragile en raison du refroidissement rapide inhérent à la fusion sur lit de poudre par laser (L-PBF). Le préchauffage du substrat optimise l'historique thermique du matériau pour disperser le niobium, réduisant ainsi la teneur en phase Laves et améliorant directement la plasticité et la ténacité de l'alliage.

Le Mécanisme de Suppression de Phase

Contrôle de la Vitesse de Refroidissement

La fonction principale de l'équipement de préchauffage est de modifier l'historique thermique de la pièce.

Dans les processus L-PBF standard, le bain de fusion refroidit extrêmement rapidement. Le préchauffage du substrat maintient une température de base plus élevée dans la zone de formation, ce qui ralentit efficacement cette vitesse de refroidissement.

Minimisation de la Ségrégation de Niobium

La formation de la phase Laves est directement liée au comportement du niobium (Nb).

Dans des conditions de refroidissement rapide, le Nb a tendance à se ségréger, ou à s'agréger, dans les espaces interdendritiques (les interstices entre les structures cristallines). Le préchauffage empêche cette agrégation en permettant plus de temps pour la diffusion, maintenant ainsi le Nb plus uniformément réparti dans la matrice.

Amélioration de la Ténacité du Matériau

La présence de la phase Laves est préjudiciable car elle crée de la fragilité dans la pièce finie.

En empêchant l'agrégation du Nb, le préchauffage réduit la teneur globale de la phase Laves dans le matériau tel qu'imprimé et après traitement thermique. Cette amélioration microstructurale entraîne une augmentation directe de la plasticité et de la ténacité de l'alliage Inconel 718.

Implications Thermiques Plus Larges et Risques

Gestion des Gradients Thermiques

Bien que l'objectif principal concernant la phase Laves soit la distribution chimique, le préchauffage aborde également les contraintes physiques.

Sans préchauffage, la forte différence de température entre le bain de fusion et le substrat plus froid crée un gradient de température abrupt. Ce gradient entraîne l'accumulation de contraintes résiduelles, qui peuvent conduire à une déformation ou à une fissuration de la pièce.

Le Risque d'un Chauffage Insuffisant

Régler la température de préchauffage trop bas (ou l'ignorer complètement) laisse l'alliage vulnérable au choc thermique.

Comme indiqué dans des données supplémentaires concernant des processus similaires, le maintien d'une température autour de 200°C aide à atténuer la tendance à la fissuration causée par la dilatation et la contraction thermiques. Pour des matériaux spécifiques, cela assure également la stabilité du processus de moulage et améliore la mouillabilité du bain de fusion.

Optimisation de Votre Stratégie de Processus L-PBF

Pour obtenir les meilleures propriétés mécaniques de l'Inconel 718, vous devez considérer le préchauffage comme un outil métallurgique, et non pas seulement comme une aide au processus.

- Si votre objectif principal est la ténacité à la rupture : Privilégiez le préchauffage pour minimiser la phase Laves, car cela réduit directement la fragilité et améliore la plasticité du matériau.

- Si votre objectif principal est la précision géométrique : Utilisez le préchauffage pour abaisser le gradient thermique, ce qui réduit les contraintes résiduelles et empêche le gauchissement ou la fissuration pendant l'impression.

Un préchauffage efficace transforme la microstructure de l'Inconel 718 d'un état fragile et ségrégué en un alliage tenace et uniforme.

Tableau Récapitulatif :

| Paramètre de Processus | Impact sur la Microstructure | Résultat Mécanique |

|---|---|---|

| Pas de Préchauffage | Refroidissement rapide, forte ségrégation de Nb, formation de phase Laves | Pièces fragiles, fortes contraintes résiduelles, risque de fissuration |

| Avec Préchauffage | Refroidissement contrôlé, distribution uniforme de Nb, suppression de phase | Amélioration de la plasticité, de la ténacité et de la stabilité géométrique |

| Gradient Thermique | Delta de température réduit entre le bain et le substrat | Distorsion et gauchissement minimisés de la pièce |

Élevez Votre Fabrication Additive avec KINTEK Precision

Ne laissez pas les phases Laves fragiles compromettre l'intégrité de vos composants en Inconel 718. Fort de R&D et de fabrication expertes, KINTEK propose des solutions thermiques haute performance, y compris des systèmes personnalisables Muffle, Tube, Rotatifs et sous Vide conçus pour optimiser l'historique thermique de votre matériau. Que vous effectuiez des recherches critiques ou de la production industrielle, notre équipement assure le contrôle précis de la température nécessaire pour améliorer la ténacité du matériau et éliminer les contraintes résiduelles.

Prêt à optimiser vos processus à haute température ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution de four parfaite pour vos besoins uniques en laboratoire ou en production.

Guide Visuel

Références

- Koji Kakehi, Shohei Ishisako. Effects of base plate temperature on microstructure evolution and high-temperature mechanical properties of IN718 processed by laser powder bed fusion using simulation and experiment. DOI: 10.1007/s00170-024-13028-6

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage et de brasage pour traitement thermique sous vide

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel est l'impact du processus de chauffage rapide (Flash Heating - FH) sur la croissance des films REBCO ? Maîtriser les exigences de montée en température rapide

- Pourquoi un four sous vide est-il nécessaire lors de la préparation de composites Al-CNTs/h-BN ? Prévenir les défauts et assurer la pureté

- Quel est le but principal de l'introduction de gaz réactifs (SF6/CF4) dans la pulvérisation magnétron ? Restaurer la stœchiométrie du film

- Quel est le but de l'utilisation d'un évaporateur rotatif ou d'un four de séchage sous vide ? Préservation de la qualité de la poudre de SiC post-broyage

- Quel rôle jouent les fours de frittage RTP ou continus dans la formation des électrodes de cellules solaires ? Optimisez votre processus de cuisson

- Comment fonctionne un système de traitement thermique rapide (RTP) ? Optimisez les performances des dispositifs à nanofils dès aujourd'hui

- Quel est le mécanisme catalytique de la conversion du gaz méthane dans la synthèse des nanotubes de carbone dopés Ni-Co ? Maîtriser la transformation du carbone

- Pourquoi est-il nécessaire d'utiliser un four de séchage sous vide pour les cathodes en graphène poreux ? Assurer les performances maximales de la batterie