Dans le monde de l'électronique haute performance, la gestion de la chaleur est le principal obstacle à l'obtention d'une puissance et d'une vitesse accrues. Le dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) est un processus de fabrication essentiel car il permet la croissance de diamants monocristallins, qui possèdent une conductivité thermique bien supérieure à celle de tout matériau traditionnel. Ces diamants agissent comme des diffuseurs de chaleur exceptionnellement efficaces, éloignant la chaleur nuisible des composants sensibles.

Le défi principal de l'électronique moderne n'est pas un manque de puissance de traitement, mais l'incapacité à dissiper efficacement la chaleur intense générée dans de minuscules zones. Le MPCVD apporte la solution en créant un matériau quasi parfait – le diamant – qui fonctionne comme une autoroute thermique, prévenant les goulots d'étranglement de performance et les pannes catastrophiques.

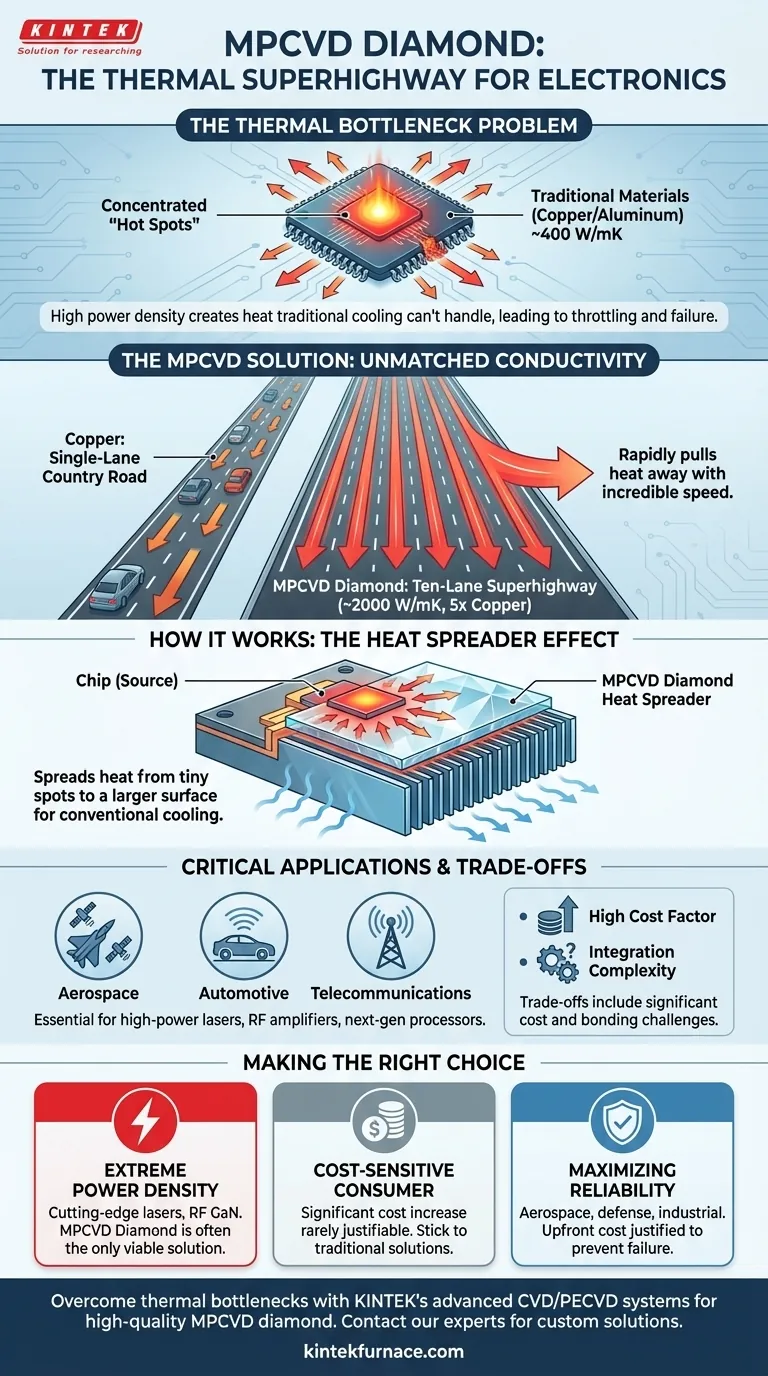

Le problème fondamental : le goulot d'étranglement thermique

Les composants électroniques modernes diminuent en taille tout en augmentant en densité de puissance. Cela crée des "points chauds" concentrés que les méthodes de refroidissement traditionnelles ont du mal à gérer.

Pourquoi les matériaux traditionnels atteignent leurs limites

Des matériaux comme le cuivre et l'aluminium sont depuis longtemps la norme pour les dissipateurs thermiques. Bien qu'efficaces pour la dissipation générale de la chaleur, ils manquent de la conductivité thermique nécessaire pour évacuer la chaleur d'un point chaud microscopique assez rapidement.

Cela crée un embouteillage thermique, provoquant une augmentation rapide des températures à la source, même si l'appareil dans son ensemble semble froid.

L'impact de la chaleur sur les performances et la durée de vie

Une chaleur excessive n'est pas seulement un risque ; c'est une garantie de mauvaises performances et d'une défaillance éventuelle.

Les températures élevées entraînent le bridage (ralentissement intentionnel) des processeurs, réduisent l'efficacité et la précision de composants tels que les diodes laser, et accélèrent la dégradation physique de l'appareil, raccourcissant considérablement sa durée de vie.

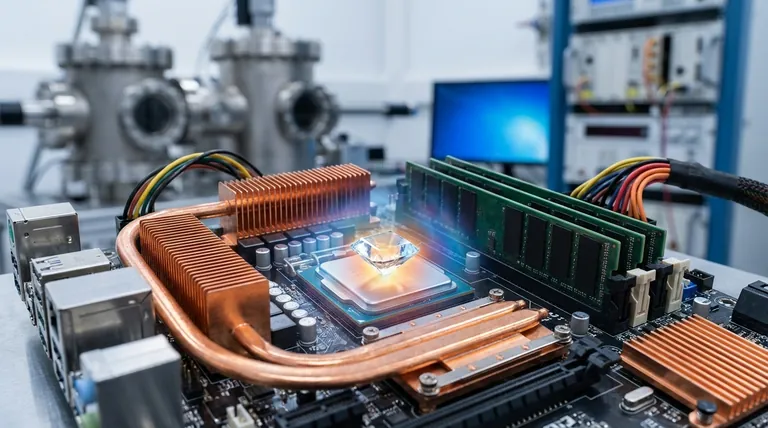

Comment le diamant cultivé par MPCVD résout le problème de la chaleur

La technologie MPCVD s'attaque directement au goulot d'étranglement thermique en créant un matériau parfaitement adapté au transfert de chaleur extrême.

Conductivité thermique inégalée

Les diamants monocristallins cultivés par MPCVD ont une conductivité thermique environ 5 fois supérieure à celle du cuivre. Cela leur permet d'éloigner la chaleur d'une source avec une vitesse et une efficacité incroyables.

Pensez à la différence entre une route de campagne à une voie (cuivre) et une autoroute à dix voies (diamant) pour le transfert de chaleur.

Fonctionnant comme un "diffuseur de chaleur"

Dans la plupart des applications, le diamant n'est pas le dissipateur thermique entier. Au lieu de cela, une petite puce de diamant est directement liée au composant générant de la chaleur (comme une puce de processeur ou un laser).

Ce diamant agit comme un diffuseur de chaleur, extrayant rapidement la chaleur du minuscule point chaud et la distribuant sur une surface beaucoup plus grande. À partir de là, un dissipateur thermique conventionnel, plus grand, en cuivre ou en aluminium, peut facilement dissiper la chaleur désormais répartie.

Applications critiques

Cette capacité est essentielle dans les appareils où la performance et la fiabilité sont non négociables.

Les exemples clés incluent les diodes laser de haute puissance, les amplificateurs radiofréquence (RF) avancés et les processeurs de nouvelle génération utilisés dans les secteurs de l'aérospatiale, de l'automobile et des télécommunications.

Comprendre les compromis

Bien que ses performances thermiques soient inégalées, le diamant cultivé par MPCVD ne remplace pas universellement les matériaux conventionnels. Son application implique des compromis spécifiques.

Le facteur coût significatif

La fabrication de diamants monocristallins de haute qualité est un processus coûteux et énergivore. Le coût d'un diffuseur de chaleur en diamant est d'un ordre de grandeur supérieur à celui d'une pièce de cuivre de taille similaire.

Ce coût élevé signifie que son utilisation est généralement réservée aux applications où aucun autre matériau ne peut répondre aux exigences thermiques.

Complexité d'intégration et de fabrication

Lier un diffuseur en diamant à une puce de silicium est un défi d'ingénierie complexe. Les deux matériaux se dilatent et se contractent à des vitesses différentes avec les changements de température, ce qui peut créer des contraintes et entraîner une défaillance si cela n'est pas géré parfaitement.

Cela ajoute une autre couche de complexité et de coût au processus de fabrication.

Faire le bon choix pour votre application

Le choix de la bonne solution de gestion thermique nécessite d'équilibrer les besoins de performance avec les coûts et la complexité au niveau du système.

- Si votre objectif principal est de gérer une densité de puissance extrême : Pour les diodes laser de pointe ou les dispositifs GaN RF avec des points chauds intenses, un diffuseur de chaleur en diamant MPCVD est souvent la seule solution viable.

- Si votre objectif principal est les produits de consommation sensibles aux coûts : L'augmentation significative des coûts pour le diamant est rarement justifiable, et les solutions traditionnelles en cuivre ou en aluminium restent la norme.

- Si votre objectif principal est de maximiser la fiabilité dans les systèmes critiques : Dans les applications aérospatiales, de défense ou industrielles à haute fiabilité, le coût initial d'un diffuseur en diamant est justifié par sa capacité à prévenir les défaillances thermiques et à prolonger la durée de vie opérationnelle du système.

En appliquant stratégiquement ce matériau remarquable, vous pouvez surmonter les barrières thermiques qui limitent la prochaine génération de performances électroniques.

Tableau récapitulatif :

| Défi | Solution traditionnelle | Solution diamant MPCVD |

|---|---|---|

| Haute densité de puissance | Dissipateur thermique en cuivre/aluminium | Diffuseur de chaleur en diamant monocristallin |

| Conductivité thermique | ~400 W/mK (Cuivre) | ~2000 W/mK (5x Cuivre) |

| Avantage clé | Rentable pour un usage général | Prévient le bridage et les défaillances dans les systèmes critiques |

| Application idéale | Électronique grand public | Aérospatiale, Télécommunications, Lasers de haute puissance |

Surmontez les goulots d'étranglement thermiques dans vos applications les plus exigeantes. KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris les systèmes CVD/PECVD essentiels pour la production de diamants MPCVD de haute qualité. Nos capacités de personnalisation approfondies garantissent que vos exigences spécifiques en matière de gestion thermique sont satisfaites avec précision. Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie peut améliorer les performances et la fiabilité de vos appareils électroniques.

Guide Visuel

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quelles sont les caractéristiques clés des fours tubulaires CVD pour le traitement des matériaux 2D ? Débloquez une synthèse de précision pour des matériaux supérieurs

- Quel est le processus de synthèse des dichalcogénures de métaux de transition (TMD) à l'aide de fours tubulaires CVD ? Maîtriser la croissance de films minces de haute qualité

- Quelles sont les applications pratiques des milieux de grille préparés par des fours tubulaires CVD ? Débloquez l'électronique avancée et plus encore

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Quels sont les avantages des systèmes de frittage par four tubulaire CVD ? Obtenez un contrôle supérieur des matériaux et une pureté accrue