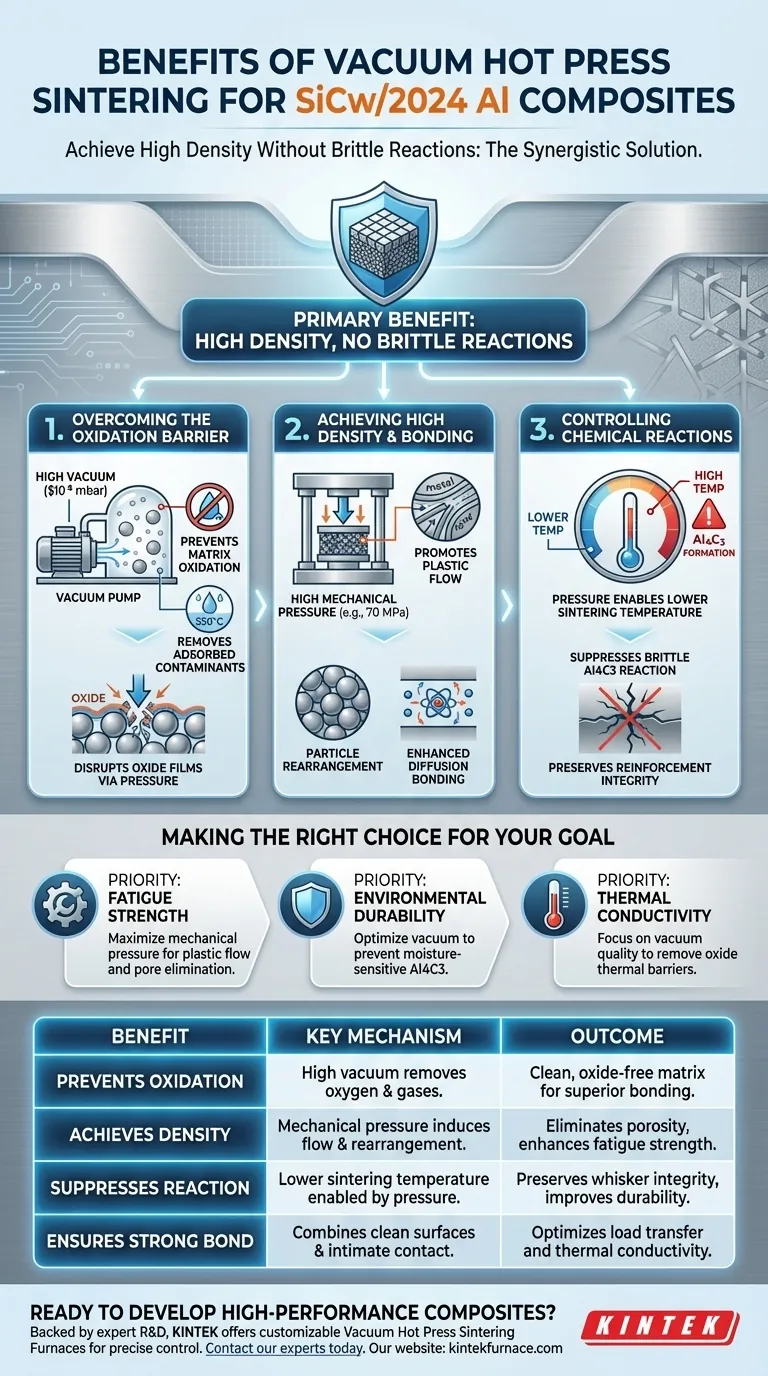

Le principal avantage de l'utilisation d'un four de frittage par pressage à chaud sous vide pour les composites d'aluminium SiCw/2024 est la capacité d'obtenir une densité matérielle élevée sans déclencher la formation de produits de réaction fragiles. En intégrant un vide poussé, une pression mécanique et un chauffage précis, ce processus élimine efficacement la porosité et perturbe les films d'oxyde tenaces, garantissant une liaison métallurgique solide entre les moustaches de carbure de silicium et la matrice d'aluminium.

Le pressage à chaud sous vide résout le conflit fondamental du frittage des composites d'aluminium : le besoin de chaleur élevée pour lier les matériaux versus le risque de dégrader le matériau par oxydation ou réaction chimique. Il utilise la pression mécanique pour forcer la densification à des températures plus basses, préservant l'intégrité de la phase de renforcement.

Surmonter la barrière d'oxydation

Prévention de l'oxydation de la matrice

Les alliages d'aluminium, tels que le 2024, sont très réactifs et sujets à une oxydation rapide à des températures élevées. Un environnement de vide poussé (par exemple, $10^{-5}$ mbar) élimine l'oxygène de la chambre, empêchant la formation de nouvelles couches d'oxyde sur la poudre d'aluminium pendant la phase de chauffage.

Élimination des contaminants adsorbés

Les surfaces de la poudre d'aluminium adsorbent naturellement la vapeur d'eau et d'autres gaz. Le système de vide favorise efficacement la désorption et l'évacuation de l'eau chimiquement adsorbée, en particulier lorsque les températures approchent 550°C. L'élimination de ces contaminants empêche la formation de pores gazeux internes qui compromettraient autrement l'intégrité structurelle du composite.

Perturbation des films d'oxyde

Bien que le vide empêche la formation de nouveaux oxydes, la pression mécanique joue un rôle dans la gestion des films d'oxyde existants. L'application d'une pression axiale continue perturbe de force le film d'oxyde sur les surfaces des particules. Cette rupture est essentielle pour permettre un contact direct entre la matrice métallique et le renforcement SiC.

Obtenir une densité et une liaison élevées

Promotion de l'écoulement plastique

L'application d'une pression mécanique élevée (par exemple, 70 MPa) induit un écoulement plastique dans la matrice d'aluminium. Cela force physiquement le métal à s'écouler autour des moustaches rigides de SiC et à remplir les vides entre les particules.

Réarrangement des particules

La pression entraîne un réarrangement des particules, garantissant que les composants sont emballés aussi serrés que possible. Ce mécanisme est le principal moteur de l'élimination des pores internes et de l'obtention d'une densité proche de la théorique.

Liaison par diffusion améliorée

La combinaison de surfaces propres et sans oxyde (via le vide) et d'un contact intime (via la pression) améliore considérablement l'efficacité de la diffusion atomique. Il en résulte une liaison métallurgique robuste entre la matrice d'aluminium 2024 et le renforcement SiCw, ce qui est essentiel pour le transfert de charge et la conductivité thermique.

Contrôle des réactions chimiques (le compromis critique)

Comprendre la sensibilité à la température

Un défi majeur dans les composites Al-SiC est la formation de carbure d'aluminium ($Al_4C_3$). Il s'agit d'un produit de réaction interfaciale fragile et soluble dans l'eau qui dégrade sévèrement les propriétés mécaniques du composite. Il se forme généralement lorsque la température de traitement est trop élevée ou que les temps d'exposition sont trop longs.

Densification à des températures plus basses

Le bénéfice "synergique" du pressage à chaud sous vide est que la pression mécanique réduit l'énergie thermique requise pour la densification.

Étant donné que la pression entraîne la consolidation, le frittage peut avoir lieu à des températures plus basses (frittage en phase solide). Cela supprime la réaction chimique entre l'aluminium et le carbure de silicium, inhibant efficacement la formation de $Al_4C_3$ nocif tout en obtenant un matériau entièrement dense.

Faire le bon choix pour votre objectif

Pour maximiser les performances de vos composites SiCw/2024, alignez vos paramètres de traitement sur vos objectifs d'ingénierie spécifiques.

- Si votre objectif principal est la résistance à la fatigue : Privilégiez une pression mécanique élevée pour maximiser l'écoulement plastique et éliminer les pores microscopiques qui pourraient servir de sites d'initiation de fissures.

- Si votre objectif principal est la durabilité environnementale : Assurez-vous que vos niveaux de vide sont optimisés pour empêcher la formation de $Al_4C_3$, car ce réactif se dégrade rapidement lorsqu'il est exposé à l'humidité.

- Si votre objectif principal est la conductivité thermique : Concentrez-vous sur la qualité du vide pour éliminer complètement les films d'oxyde, car ces interfaces agissent comme des barrières thermiques et entravent le transfert de chaleur.

En contrôlant strictement les variables de vide et de pression, vous transformez un mélange potentiellement fragile en un composite haute performance de qualité aérospatiale.

Tableau récapitulatif :

| Avantage | Mécanisme clé | Résultat pour le composite SiCw/2024 |

|---|---|---|

| Empêche l'oxydation et la contamination | L'environnement de vide poussé élimine l'oxygène et les gaz adsorbés. | Matrice propre, sans oxyde, pour une liaison supérieure. |

| Atteint une densité proche de la théorique | La pression mécanique induit un écoulement plastique et un réarrangement des particules. | Élimine la porosité, améliore la résistance à la fatigue. |

| Supprime les réactions fragiles (Al4C3) | Température de frittage plus basse permise par la pression. | Préserve l'intégrité des moustaches, améliore la durabilité. |

| Assure une liaison métallurgique solide | Combine des surfaces propres et un contact intime grâce à la pression. | Optimise le transfert de charge et la conductivité thermique. |

Prêt à développer des composites SiCw/aluminium haute performance pour votre application aérospatiale ou de matériaux avancés ?

Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme de fours de frittage par pressage à chaud sous vide personnalisables. Nos systèmes sont conçus pour fournir le contrôle précis du vide, de la pression et de la température dont vous avez besoin pour obtenir des propriétés matérielles supérieures sans compromettre votre phase de renforcement.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons personnaliser une solution de four pour vos objectifs uniques de recherche et de production.

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Pourquoi un four sous vide maintient-il le vide pendant le refroidissement ? Protéger les pièces de l'oxydation et contrôler la métallurgie

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Quels processus supplémentaires un four de traitement thermique sous vide peut-il réaliser ? Débloquez le traitement avancé des matériaux

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie

- Comment le traitement thermique sous vide réduit-il la déformation de la pièce ? Obtenez une stabilité dimensionnelle supérieure