Le préchauffage des particules de renforcement est une exigence fondamentale pour la fabrication sûre et efficace de composites à base de magnésium. En chauffant les micro-poudres de carbure de silicium (SiC) et de carbure de bore (B4C) à environ 200°C, vous éliminez activement l'humidité adsorbée et les impuretés volatiles. Cela évite les réactions dangereuses et prépare la surface des particules à une interaction optimale avec la matrice de magnésium.

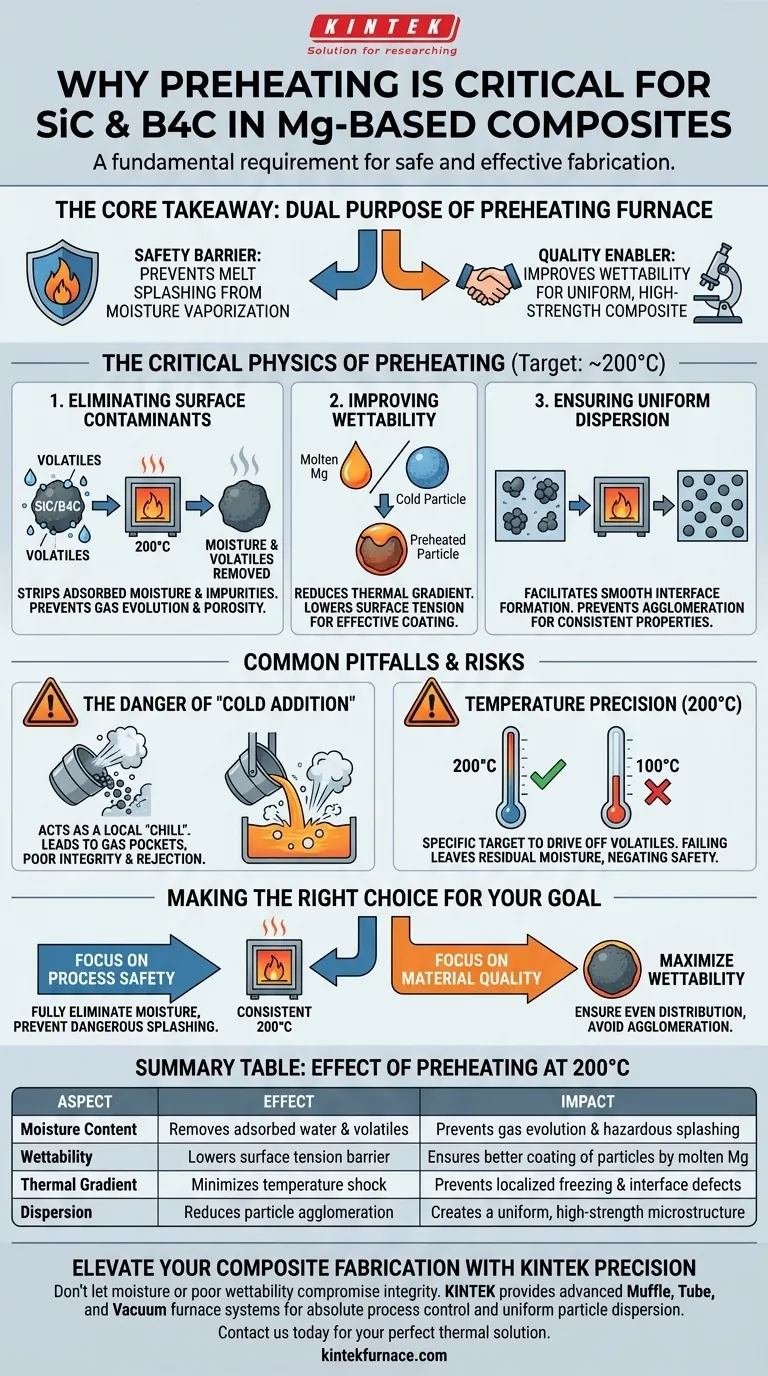

Point essentiel à retenir Le four de préchauffage remplit un double objectif essentiel : il agit comme une barrière de sécurité en empêchant les projections de métal en fusion causées par la vaporisation de l'humidité, et il fonctionne comme un facilitateur de qualité en améliorant la mouillabilité pour garantir un composite uniforme et de haute résistance.

La physique critique du préchauffage

Pour comprendre pourquoi cette étape est non négociable, vous devez examiner l'interaction entre le renforcement céramique et le métal en fusion.

Élimination des contaminants de surface

Les micro-poudres comme le SiC et le B4C ont de grandes surfaces qui attirent et retiennent naturellement l'humidité adsorbée et les impuretés volatiles de l'atmosphère.

Si ces particules sont introduites à froid dans le bain de magnésium, l'humidité piégée se transforme instantanément en vapeur.

Cette expansion rapide provoque une dégazage, entraînant une porosité dans le matériau final et des projections dangereuses du métal en fusion.

Amélioration de la mouillabilité

Le magnésium ne "mouille" pas naturellement facilement les particules céramiques.

Le préchauffage des particules réduit considérablement la différence de température entre la phase de renforcement et le bain de magnésium.

Cet alignement thermique abaisse la barrière de tension superficielle, permettant au magnésium en fusion de recouvrir plus efficacement les particules.

Assurer une dispersion uniforme

Lorsque la mouillabilité est faible, les particules ont tendance à s'agglomérer ou à flotter, créant des points faibles dans le composite.

En préchauffant, vous facilitez la formation d'une interface plus lisse.

Cela garantit que les particules de SiC et de B4C sont uniformément dispersées dans la matrice, ce qui est essentiel pour des propriétés mécaniques constantes.

Pièges et risques courants

Bien que le concept soit simple, une mauvaise exécution de cette étape entraîne des échecs de traitement immédiats.

Le danger de l'"ajout à froid"

Sauter le four de préchauffage est la cause la plus fréquente de défauts de coulée.

L'ajout de particules froides agit comme un "refroidissement" local sur le bain de fusion, solidifiant le magnésium à l'interface avant qu'une liaison ne puisse se former.

Il en résulte un composite avec une faible intégrité structurelle et des taux de rebut élevés en raison de poches de gaz piégées.

Précision de la température

La température cible de 200°C est spécifique et intentionnelle.

Elle est suffisamment élevée pour éliminer les volatils, mais suffisamment basse pour être facilement gérable dans un environnement de production standard.

Ne pas atteindre ce seuil de température laisse de l'humidité résiduelle, annulant les avantages de sécurité du processus.

Faire le bon choix pour votre objectif

Pour obtenir les meilleurs résultats dans la fabrication de composites à base de magnésium, appliquez ces principes :

- Si votre objectif principal est la sécurité du processus : Assurez-vous que votre four crée un environnement constant de 200°C pour éliminer complètement l'humidité et prévenir les projections de métal en fusion.

- Si votre objectif principal est la qualité du matériau : Considérez le préchauffage comme un outil pour maximiser la mouillabilité, en garantissant que les particules de renforcement sont uniformément réparties plutôt qu'agglomérées.

En fin de compte, le four de préchauffage n'est pas seulement une étape de séchage ; c'est le pont qui permet à des matériaux dissemblables – céramique et métal – de se combiner en un composite haute performance.

Tableau récapitulatif :

| Aspect | Effet du préchauffage à 200°C | Impact sur le composite final |

|---|---|---|

| Teneur en humidité | Élimine l'eau adsorbée et les volatils | Prévient le dégazage et les projections dangereuses |

| Mouillabilité | Abaisse la barrière de tension superficielle | Assure un meilleur enrobage des particules par le Mg en fusion |

| Gradient thermique | Minimise le choc thermique | Prévient la solidification localisée et les défauts d'interface |

| Dispersion | Réduit l'agglomération des particules | Crée une microstructure uniforme et de haute résistance |

Améliorez votre fabrication de composites avec la précision KINTEK

Ne laissez pas l'humidité ou une mauvaise mouillabilité compromettre l'intégrité de votre matériau. Chez KINTEK, nous comprenons que les composites haute performance à base de magnésium nécessitent un contrôle absolu du processus. Nos équipes expertes en R&D et en fabrication fournissent des systèmes de fours à moufle, à tube et sous vide avancés – tous entièrement personnalisables pour répondre à vos exigences spécifiques de température et d'atmosphère.

Que vous affiniez vos protocoles de préchauffage SiC/B4C ou que vous augmentiez la production, KINTEK propose les fours spécialisés à haute température de laboratoire nécessaires pour assurer la sécurité et la dispersion uniforme des particules. Contactez-nous dès aujourd'hui pour trouver la solution thermique parfaite pour vos besoins uniques.

Guide Visuel

Références

- N. Srilatha, Abhinav Cheruku. Investigating the influence of SiC and B <sub>4</sub> C reinforcements on the mechanical and microstructural properties of stir-casted magnesium hybrid composites. DOI: 10.1515/jmbm-2025-0061

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les étapes à suivre pour faire fonctionner un four à moufle ?Maîtriser un chauffage de laboratoire sûr et efficace

- Quelles sont les utilisations principales des fours à moufle ? Essentiel pour le traitement à haute température sans contamination

- Quels matériaux les fours à creuset peuvent-ils fondre ? Un guide des métaux, du verre et des matériaux avancés

- Qu'est-ce qui rend les fours à moufle adaptés aux applications à haute température ? Obtenez une chaleur propre et contrôlée pour la pureté

- Quelles sont les utilisations industrielles d'un four à moufle ? Améliorez la précision et la pureté dans les applications à haute température

- Quelle est la fonction principale d'un four à moufle haute température dans la régénération des LFP ? Redonner vie aux batteries avec précision

- Quelles sont les principales applications d'un four à moufle ? Libérez le chauffage de précision pour les transformations de matériaux

- Quelles fonctionnalités optionnelles sont disponibles pour les fours à chambre ? Personnalisez-le pour les besoins uniques de votre laboratoire