À la base, un four à creuset est un outil très polyvalent capable de fondre une large gamme de matériaux. Principalement, ces fours sont utilisés pour la fusion des métaux et des alliages, mais leurs capacités s'étendent à des matériaux comme le verre et certaines céramiques, en fonction de la conception du four et de sa température maximale.

Les matériaux spécifiques qu'un four à creuset peut fondre ne sont pas déterminés par le four seul, mais par la relation critique entre la température maximale du four et le point de fusion du matériau utilisé pour le creuset lui-même.

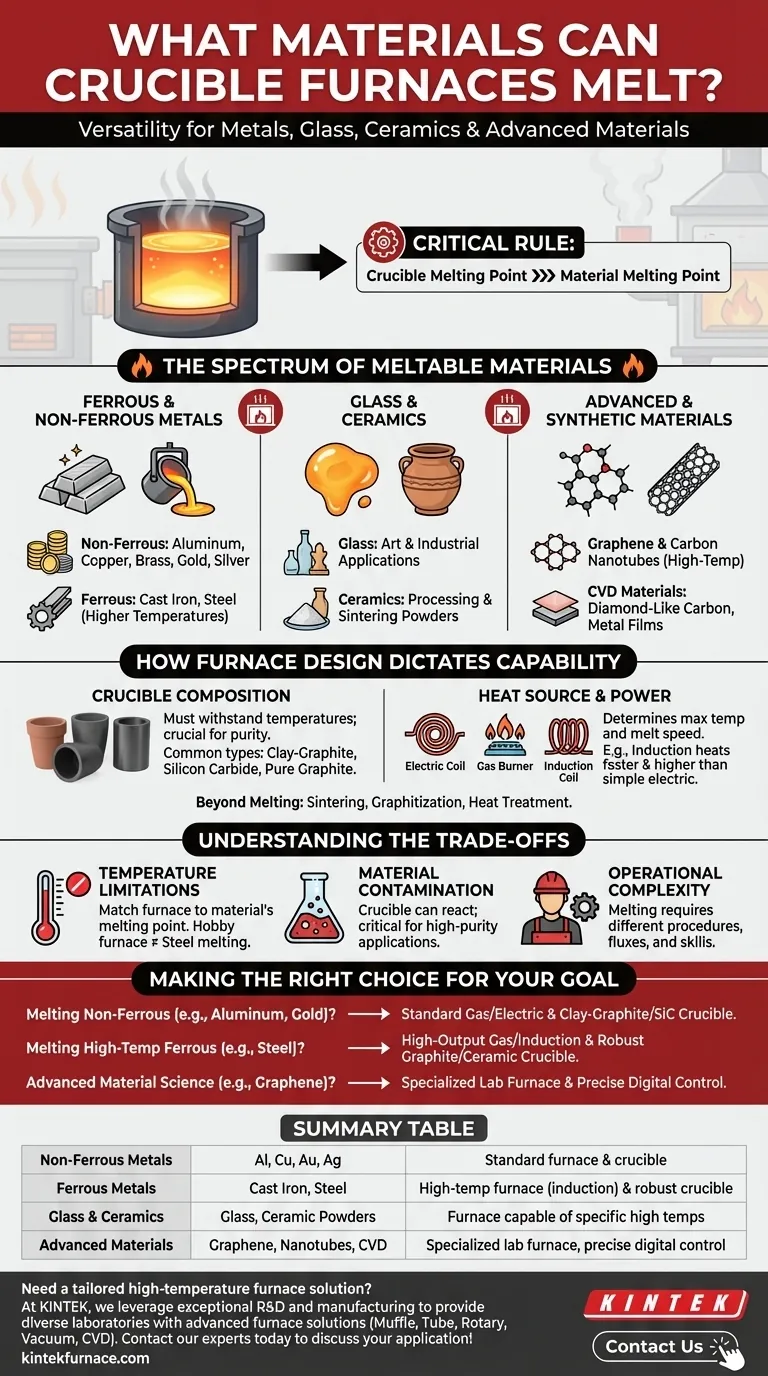

Le spectre des matériaux fusibles

Les fours à creuset se définissent par leur adaptabilité, servant des industries allant de la fabrication de bijoux à petite échelle à la fabrication industrielle à grande échelle et à la recherche sur les matériaux avancés.

Métaux ferreux et non ferreux

C'est l'application la plus courante des fours à creuset. Ils sont largement utilisés pour fondre les métaux non ferreux comme l'aluminium, le cuivre, le laiton, le bronze, le zinc, l'or et l'argent.

Avec une puissance suffisante et le type de creuset correct, ils sont également capables de fondre les métaux ferreux tels que la fonte et l'acier, qui ont des points de fusion significativement plus élevés.

Verre et céramiques

Certains fours à creuset peuvent atteindre les températures élevées requises pour fondre le verre destiné à l'art ou aux applications industrielles. Ils peuvent également être utilisés dans le traitement et le frittage de certains matériaux céramiques, transformant les poudres en formes solides.

Matériaux avancés et synthétiques

Les fours à creuset en graphite spécialisés sont essentiels dans la science des matériaux moderne. Ils sont utilisés dans la production de graphène et de nanotubes de carbone, qui nécessitent des températures extrêmement élevées et stables.

D'autres fours avancés, tels que les unités de dépôt chimique en phase vapeur (CVD), utilisent un principe similaire pour synthétiser des matériaux comme le carbone de type diamant, les films métalliques et les composites avancés.

Comment la conception du four dicte la capacité

Le terme "four à creuset" est large. La performance réelle et la compatibilité des matériaux dépendent entièrement de ses composants principaux et de sa méthode de chauffage.

Le rôle critique du creuset

Le creuset est le récipient qui contient le matériau à fondre. Sa composition est le facteur le plus important.

Une règle fondamentale est que le creuset doit avoir un point de fusion significativement plus élevé que le matériau qu'il contient. Les matériaux de creuset courants incluent l'argile-graphite, le carbure de silicium et le graphite pur.

L'importance de la source de chaleur

Le système de chauffage du four (par exemple, résistance électrique, gaz ou induction) détermine la température maximale réalisable et la vitesse de fusion. Un four à induction, par exemple, chauffe beaucoup plus rapidement et peut atteindre des températures plus élevées qu'un simple four à résistance électrique.

Au-delà de la fusion : autres processus à haute température

Le contrôle précis de la température de ces fours les rend utiles pour plus que la simple fusion. Ils sont souvent employés pour le frittage (fusion de poudres par la chaleur), la graphitisation (conversion du carbone en graphite) et le traitement thermique général des pièces.

Comprendre les compromis

Bien que polyvalents, les fours à creuset ont des limitations qu'il est essentiel de comprendre pour une opération réussie.

Limitations de température

Tous les fours ne peuvent pas fondre tous les matériaux. Un four de loisir conçu pour l'aluminium (point de fusion ~660°C / 1220°F) sera complètement incapable de fondre l'acier (point de fusion ~1510°C / 2750°F).

Le risque de contamination des matériaux

Le matériau du creuset peut parfois réagir avec la charge fondue, introduisant des impuretés. C'est une préoccupation majeure dans les applications nécessitant des métaux ou des alliages de haute pureté, exigeant une sélection minutieuse du creuset.

Complexité opérationnelle

La fusion de différents matériaux nécessite des procédures différentes. Des facteurs tels que les rampes de température, l'utilisation de flux pour éliminer les impuretés et les techniques de coulée varient considérablement entre des métaux comme l'aluminium et le fer, nécessitant des compétences et des connaissances de l'opérateur.

Faire le bon choix pour votre objectif

Pour sélectionner la bonne configuration, vous devez faire correspondre le four et le creuset directement au matériau que vous avez l'intention de traiter.

- Si votre objectif principal est de fondre des métaux non ferreux comme l'aluminium, le laiton ou l'or : Un four à gaz ou à résistance électrique standard avec un creuset en argile-graphite ou en carbure de silicium est la norme de l'industrie.

- Si votre objectif principal est de fondre des métaux à haute température comme l'acier ou le fer : Vous aurez besoin d'un four à gaz à haut rendement ou d'un four à induction associé à un creuset robuste en graphite ou en céramique spécialisée.

- Si votre objectif principal est la science ou la synthèse des matériaux avancés : Un four de laboratoire spécialisé (comme un four en graphite ou CVD) avec un contrôle numérique précis de la température est essentiel.

En fin de compte, une fusion réussie consiste à choisir un système où le four et son creuset sont conçus pour les températures et les propriétés chimiques spécifiques de votre matériau cible.

Tableau récapitulatif :

| Catégorie de matériau | Exemples courants | Considérations clés |

|---|---|---|

| Métaux non ferreux | Aluminium, Cuivre, Laiton, Or, Argent | Four et creuset standard (par exemple, argile-graphite) |

| Métaux ferreux | Fonte, Acier | Four haute température (par exemple, induction) et creuset robuste (par exemple, graphite) |

| Verre et céramiques | Verre, Poudres céramiques | Four capable d'atteindre des températures élevées spécifiques |

| Matériaux avancés | Graphène, Nanotubes de carbone, Films CVD | Four de laboratoire spécialisé avec contrôle numérique précis |

Besoin d'une solution de four haute température adaptée à votre matériau spécifique ?

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des solutions de fours avancées. Que vous fondiez des métaux non ferreux courants, traitiez des aciers à haute température ou synthétisiez des matériaux avancés comme le graphène, notre gamme de produits — comprenant des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD — est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons concevoir le système de four parfait pour votre application.

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four de fusion à induction sous vide et four de fusion à arc

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie