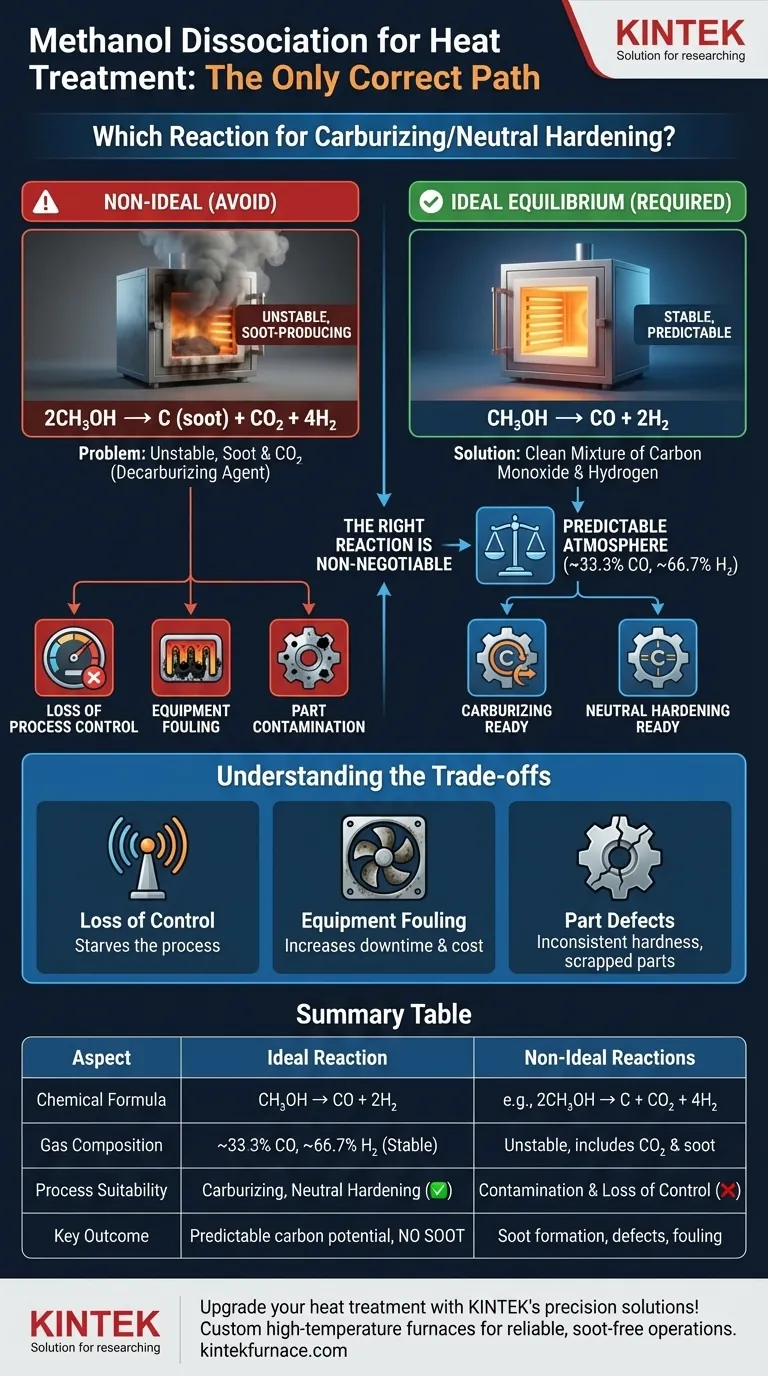

Pour tout processus de traitement thermique contrôlé, la seule réaction de dissociation du méthanol appropriée est celle qui produit un mélange propre de monoxyde de carbone et d'hydrogène : CH₃OH -> CO + 2H₂. Il s'agit de la réaction d'équilibre idéale à haute température. Toute autre voie de réaction indique un processus instable, hors équilibre, qui produit de la suie, sapant l'objectif entier du contrôle atmosphérique.

Le défi fondamental dans l'utilisation du méthanol pour le traitement thermique n'est pas seulement de créer une atmosphère protectrice, mais d'en créer une qui soit stable, prévisible et exempte de contaminants. Le choix de la réaction n'est pas un choix du tout — c'est une exigence pour la réussite. Seule la dissociation complète en monoxyde de carbone et en hydrogène offre le contrôle nécessaire à la métallurgie moderne.

Pourquoi la bonne réaction n'est pas négociable

Le méthanol est utilisé comme précurseur liquide sûr et stockable pour générer une atmosphère de four à la demande. Il sert d'alternative moderne aux générateurs de gaz endothermiques traditionnels. L'objectif est de le décomposer en un mélange précis de gaz qui peut ensuite être utilisé pour contrôler le carbone de surface des pièces en acier.

L'objectif : un potentiel de cémentation défini

La capacité d'une atmosphère de four à ajouter ou à retirer du carbone de l'acier est connue sous le nom de son potentiel de cémentation. Ceci est régi par les ratios spécifiques de gaz actifs, principalement le monoxyde de carbone (CO), le dioxyde de carbone (CO₂), l'hydrogène (H₂) et la vapeur d'eau (H₂O).

Pour contrôler ce potentiel, vous devez commencer par une composition gazeuse connue et propre. La dissociation idéale du méthanol fournit exactement cela.

La réaction d'équilibre idéale : CH₃OH -> CO + 2H₂

Cette réaction est le fondement de l'utilisation du méthanol pour le traitement thermique. À des températures suffisamment élevées (typiquement supérieures à 850°C / 1550°F), le méthanol se décompose proprement et complètement.

Ceci produit une atmosphère prévisible composée d'environ 33,3 % de monoxyde de carbone et 66,7 % d'hydrogène. Cette base propre est le point de départ idéal pour soit la cémentation (en ajoutant un gaz enrichissant en carbone comme le propane) soit le durcissement neutre.

Le problème des réactions secondaires

Lorsque le processus de dissociation est incomplet ou se produit à une température trop basse, des réactions secondaires indésirables prennent le dessus. Ce sont les réactions hors équilibre qui doivent être évitées.

Réactions hors équilibre et suie

Bien que plusieurs réactions secondaires puissent se produire, elles sont toutes caractérisées par la formation de carbone solide, ou suie. Un exemple courant est :

2CH₃OH -> C (suie) + CO₂ + 4H₂

Cette réaction est désastreuse pour deux raisons. Premièrement, elle produit de la suie, un contaminant majeur. Deuxièmement, elle crée du dioxyde de carbone (CO₂), qui est un agent de décarburation et perturbe l'équilibre de toute l'atmosphère.

Un processus instable et incontrôlable

Ces réactions secondaires sont appelées « hors équilibre » car la composition du gaz est instable et change constamment. L'atmosphère tentera d'atteindre l'équilibre en faisant réagir davantage la suie et le CO₂, mais ce processus est lent et imprévisible.

Tenter de contrôler un processus basé sur une atmosphère instable est impossible. Vos capteurs donneront des lectures peu fiables, et l'effet sur l'acier sera incohérent.

Comprendre les compromis : Le coût de la suie

Choisir des conditions qui mènent à la bonne réaction n'est pas une simple préférence ; c'est une décision opérationnelle critique. Permettre des réactions secondaires produisant de la suie a de graves conséquences.

Perte de contrôle du processus

Le carbone qui forme la suie est du carbone qui n'est plus disponible en phase gazeuse (CO) pour remplir sa fonction. Cela prive le processus de cémentation et rend impossible le maintien d'un potentiel de carbone cible.

Encrassement de l'équipement

La suie est un contaminant physique qui s'accumule sur tout ce qui se trouve à l'intérieur du four : les parois, les éléments chauffants, les ventilateurs de circulation et les pièces elles-mêmes. Cette accumulation réduit l'efficacité, entraîne des temps d'arrêt coûteux pour les cycles de brûlage et peut endommager de façon permanente les équipements sensibles.

Contamination des pièces

Une couche de suie sur la surface de la pièce peut interférer avec le processus de traitement thermique et les opérations ultérieures comme la trempe. Cela peut entraîner une dureté incohérente, des points mous et des défauts cosmétiques qui entraînent la mise au rebut des pièces.

Faire le bon choix pour votre processus

Obtenir la bonne dissociation du méthanol est une question d'assurer les bonnes conditions, principalement la température. Le méthanol doit être injecté dans une zone du four suffisamment chaude pour favoriser la réaction complète CH₃OH -> CO + 2H₂.

- Si votre objectif principal est la cémentation : Vous devez obtenir la réaction

CH₃OH -> CO + 2H₂pour créer une atmosphère de base prévisible avec une forte concentration de CO, que vous enrichirez pour introduire du carbone dans l'acier. - Si votre objectif principal est le durcissement neutre : Vous devez obtenir la réaction

CH₃OH -> CO + 2H₂pour créer une atmosphère de base dont le potentiel de carbone peut être précisément ajusté pour correspondre à celui de l'acier, empêchant à la fois le gain et la perte de carbone. - Si votre objectif principal est la fiabilité du processus : Éviter les réactions secondaires produisant de la suie est primordial pour prévenir les dommages aux équipements, réduire l'entretien et garantir des résultats cohérents et reproductibles pour chaque lot.

En fin de compte, maîtriser la chimie du méthanol revient à atteindre un état d'équilibre prévisible, qui est la pierre angulaire de tout traitement thermique moderne.

Tableau récapitulatif :

| Aspect | Réaction idéale | Réactions non idéales |

|---|---|---|

| Formule chimique | CH₃OH -> CO + 2H₂ | e.g., 2CH₃OH -> C + CO₂ + 4H₂ |

| Composition gazeuse | ~33,3 % CO, ~66,7 % H₂ | Instable, inclut CO₂ et suie |

| Adéquation du processus | Cémentation, durcissement neutre | Entraîne contamination et perte de contrôle |

| Résultat clé | Potentiel de carbone prévisible, pas de suie | Formation de suie, encrassement de l'équipement, défauts des pièces |

Améliorez vos processus de traitement thermique avec les solutions de précision de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons des fours haute température avancés tels que des fours à moufle, à tubes, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que vos besoins expérimentaux uniques sont satisfaits pour des opérations fiables et sans suie. Ne laissez pas des atmosphères instables compromettre vos résultats — contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de four sur mesure peuvent améliorer votre efficacité de cémentation et de durcissement neutre !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelle est la relation entre la température et l'atmosphère du four dans le traitement des matériaux ? Maîtriser l'équilibre critique entre chaleur et environnement

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Quels sont les deux principaux types de fours à atmosphère contrôlée et leurs caractéristiques ? Choisissez le bon four pour votre laboratoire

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure