La pré-cuisson des chambres à vide est une étape de purification obligatoire conçue spécifiquement pour désorber les contaminants volatils — principalement la vapeur d'eau et les oxydes de carbone — des parois internes du système de dépôt. Pour les films minces de niobium, atteindre un niveau de vide ultra-poussé (UHV) de $10^{-10}$ mbar est essentiel car cela empêche ces impuretés résiduelles de s'intégrer dans le réseau de niobium pendant le processus de dépôt.

L'idée centrale Le niobium agit comme un matériau "capteur", c'est-à-dire qu'il absorbe facilement les gaz environnants. La pré-cuisson garantit que l'environnement de fond est suffisamment propre pour empêcher l'inclusion d'oxygène et d'azote, ce qui est le seul moyen de garantir un rapport de résistance résiduelle (RRR) élevé et des caractéristiques de transition supraconductrice optimales.

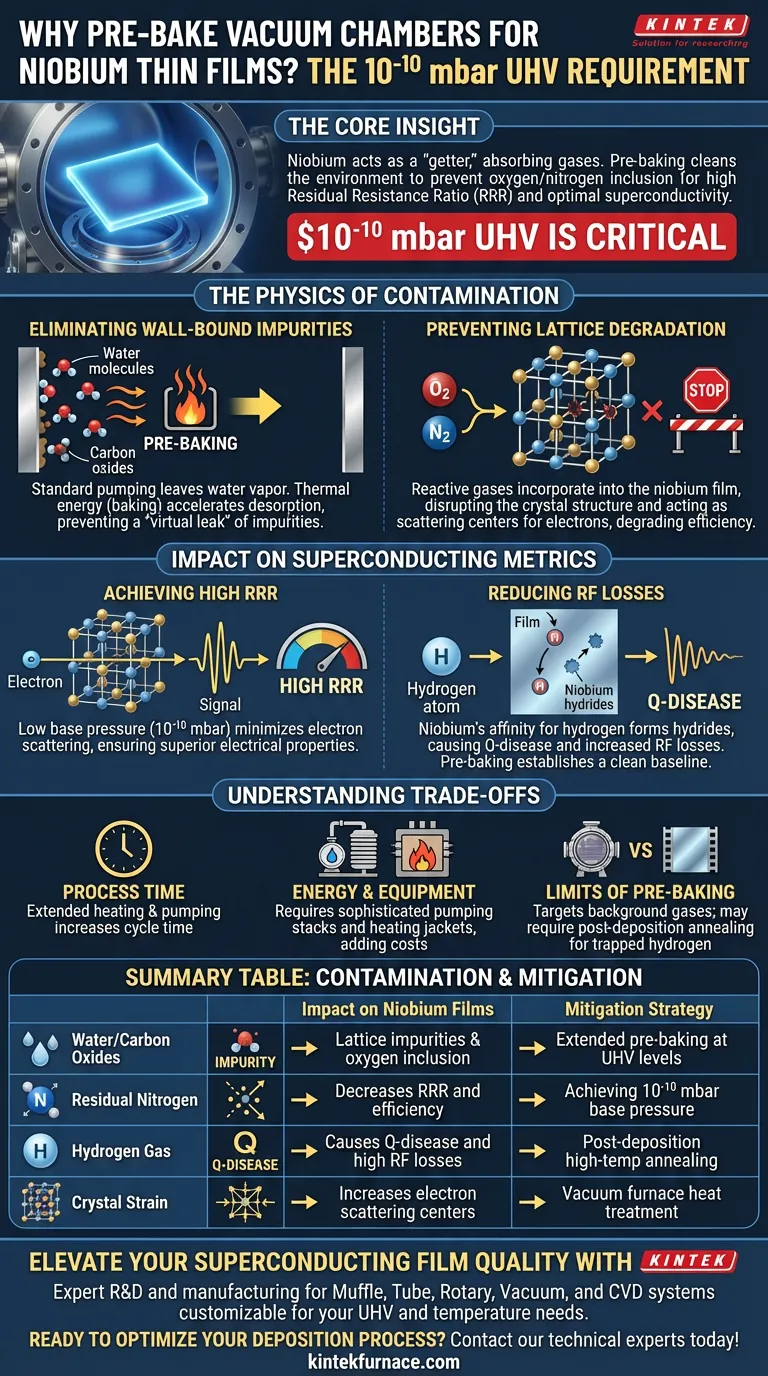

La physique de la contamination

Élimination des impuretés liées aux parois

Le pompage standard seul est souvent insuffisant pour atteindre les niveaux de vide ultra-poussé requis pour les supraconducteurs de haute qualité. La vapeur d'eau, en particulier, adhère obstinément aux surfaces internes de la chambre à vide.

Sans énergie thermique (cuisson), cette eau se désorbe lentement avec le temps, agissant comme une "fuite virtuelle" qui crée une pression de fond continue d'impuretés. Une pré-cuisson prolongée accélère ce processus de désorption, dépouillant complètement les parois de l'eau et des oxydes de carbone.

Prévention de la dégradation du réseau

Pendant la phase de dépôt, les atomes de niobium forment un réseau cristallin. Si des gaz réactifs comme l'oxygène ou l'azote sont présents dans la chambre à vide, ils ne se contentent pas de rebondir sur la surface ; ils s'incorporent chimiquement dans le film.

Cette inclusion perturbe la pureté de la structure cristalline. Même des traces de ces gaz peuvent agir comme des centres de diffusion pour les électrons, détruisant ainsi l'efficacité supraconductrice du matériau.

Impact sur les métriques supraconductrices

Atteindre un RRR élevé

La principale métrique de la pureté et de la qualité d'un matériau supraconducteur est le Rapport de Résistance Résiduelle (RRR). Il s'agit d'une mesure de la facilité avec laquelle les électrons circulent dans le matériau à basse température.

Une pression de base faible de $10^{-10}$ mbar est directement corrélée à un RRR plus élevé. En éliminant la source d'oxygène et d'azote par pré-cuisson, vous minimisez la diffusion des électrons, garantissant ainsi que le film conserve des propriétés électriques supérieures.

Réduction des pertes radiofréquence (RF)

Au-delà de la pureté chimique du réseau, la présence d'impuretés spécifiques comme l'hydrogène entraîne des défaillances de performance distinctes. Le niobium a une forte affinité pour l'hydrogène, qui peut former des hydrures de niobium lors du refroidissement.

Ces hydrures sont responsables d'un phénomène connu sous le nom de maladie Q, qui augmente considérablement les pertes RF. Bien que la pré-cuisson aide à établir une base propre, elle fait partie d'une stratégie d'hygiène plus large visant à atténuer ces défauts microscopiques.

Comprendre les compromis

Temps de processus vs. Qualité du film

Atteindre $10^{-10}$ mbar n'est pas instantané ; cela nécessite des durées prolongées de chauffage et de pompage. Cela augmente considérablement le temps de cycle de production de films par rapport aux processus de vide poussé standard.

Exigences en matière d'énergie et d'équipement

Atteindre ce niveau de vide nécessite une pile de pompage sophistiquée, combinant généralement des pompes turbomoléculaires et des pompes sèches à spirale pour passer de l'atmosphère à l'UHV. De plus, le système doit être équipé de chemises chauffantes ou de fours capables de maintenir des températures de dégazage, ce qui augmente les coûts d'investissement et d'exploitation.

Les limites de la pré-cuisson

Il est crucial de noter que la pré-cuisson de la chambre cible principalement les gaz de fond comme l'eau et l'oxygène. Cependant, elle peut ne pas résoudre complètement l'hydrogène piégé dans le film de niobium après le dépôt.

Pour atténuer complètement les problèmes induits par l'hydrogène tels que l'effet de pente Q à champ moyen, des fours à vide à haute température sont souvent utilisés pour le recuit post-dépôt (par exemple, à 800°C). Cette étape secondaire est nécessaire pour éliminer l'hydrogène et relâcher les micro-contraintes générées lors du dépôt initial.

Faire le bon choix pour votre objectif

Pour optimiser votre production de films minces de niobium, alignez votre protocole de vide sur vos exigences de performance spécifiques :

- Si votre objectif principal est de maximiser le RRR : Privilégiez la phase de pré-cuisson pour atteindre $10^{-10}$ mbar, en assurant l'élimination de l'oxygène et de l'azote qui dégradent la pureté du réseau.

- Si votre objectif principal est de prévenir la maladie Q : Complétez votre pré-cuisson par un recuit post-dépôt à haute température pour déshydrogéner le film et détendre les micro-contraintes.

- Si votre objectif principal est l'efficacité du processus : Évaluez si un RRR légèrement inférieur est acceptable pour votre application, car cela peut permettre un cycle de dégazage moins rigoureux et moins long.

Dans la fabrication de supraconducteurs, une hygiène de vide extrême n'est pas un luxe, c'est l'exigence fondamentale pour une performance fonctionnelle.

Tableau récapitulatif :

| Facteur | Impact sur les films de niobium | Stratégie d'atténuation |

|---|---|---|

| Eau/Oxydes de carbone | Provoque des impuretés dans le réseau et l'inclusion d'oxygène | Pré-cuisson prolongée à des niveaux UHV |

| Azote résiduel | Diminue le RRR et l'efficacité supraconductrice | Atteindre une pression de base de $10^{-10}$ mbar |

| Gaz d'hydrogène | Provoque la maladie Q et des pertes RF élevées | Recuit à haute température post-dépôt |

| Contrainte cristalline | Augmente les centres de diffusion des électrons | Traitement thermique en four sous vide |

Améliorez la qualité de vos films supraconducteurs avec KINTEK

Une hygiène de vide précise fait la différence entre un supraconducteur haute performance et un lot raté. Chez KINTEK, nous comprenons les exigences rigoureuses des environnements UHV. Forts d'une R&D et d'une fabrication expertes, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous personnalisables pour répondre à vos exigences spécifiques de température et de pression.

Que vous ayez besoin de chemises chauffantes avancées pour le dégazage des chambres ou de fours à vide spécialisés à haute température pour le recuit post-dépôt, nos solutions sont conçues pour vous aider à atteindre un RRR maximal et à éliminer la maladie Q.

Prêt à optimiser votre processus de dépôt ? Contactez nos experts techniques dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire !

Guide Visuel

Références

- Bektur Abdisatarov, Anna Grassellino. Optimizing superconducting Nb film cavities by mitigating medium-field <i>Q</i>-slope through annealing. DOI: 10.1088/1361-6668/ade635

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Raccord à bride KF ISO CF en acier inoxydable pour ultravide Tube droit Té transversal

- Hublot d'observation pour ultravide Bride en acier inoxydable Verre saphir Voyant pour KF

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

Les gens demandent aussi

- Quels sont les principaux composants d'un four sous vide ? Pièces essentielles pour le traitement à haute température

- Quelle est la fonction d'un système de vide dans le processus de récupération par distillation sous vide des alliages de magnésium ?

- Comment fonctionne un four de frittage sous vide ? Débloquez le traitement des matériaux de haute pureté

- Quel rôle joue un four de frittage sous vide de qualité industrielle dans le moulage final des pièces en acier inoxydable 17-4 PH ?

- Pourquoi est-il nécessaire d'utiliser une station de dégazage sous vide à 150 °C pour le traitement des échantillons ? Obtenir une adsorption précise du CO2

- Quel rôle les systèmes de vide jouent-ils dans les processus chimiques ? Maîtrisez le contrôle de précision pour les réactions sensibles aux gaz

- Dans quels secteurs le four de carburation sous vide est-il couramment utilisé ? Essentiel pour l'aérospatiale et les machines haute performance

- Quelles mesures de sécurité sont importantes pour les fours de recuit sous vide ? Assurez un fonctionnement fiable et protégez votre laboratoire