La carburation sous vide est essentielle dans les industries à enjeux élevés où l'intégrité et la performance des composants ne sont pas négociables. On la trouve le plus couramment dans le secteur aérospatial et dans la fabrication de machines haute performance, en particulier pour les pièces critiques telles que les engrenages, les roulements et les arbres qui exigent une résistance exceptionnelle à l'usure et à la fatigue.

Bien que la carburation traditionnelle soit répandue, la carburation sous vide est le procédé de choix pour les industries nécessitant des composants impeccables et de haute endurance. Son avantage clé est l'élimination de l'oxydation interne, conduisant à une durée de vie en fatigue supérieure et à des performances matérielles prévisibles, ce qui est critique dans l'aérospatiale et l'ingénierie de précision.

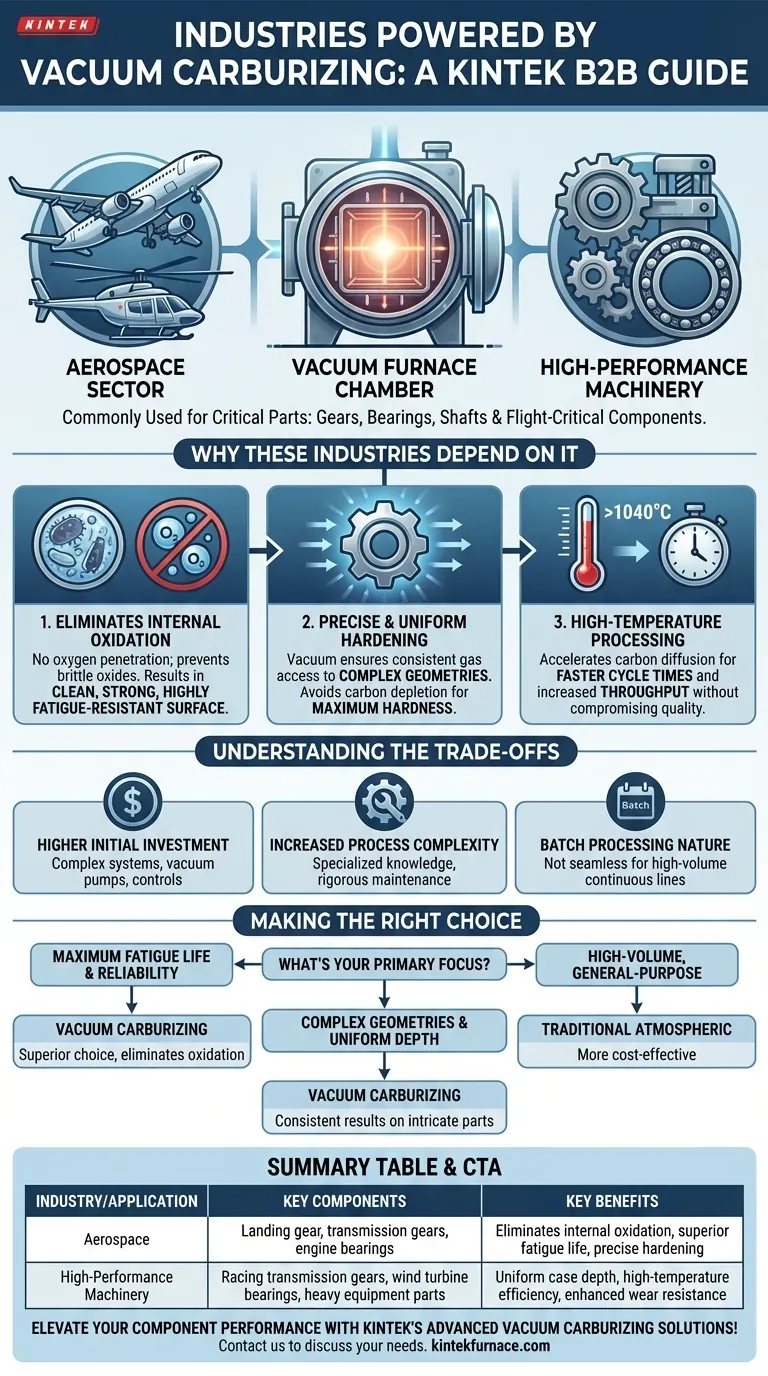

Pourquoi ces industries dépendent-elles de la carburation sous vide

Le choix d'utiliser la carburation sous vide plutôt que les méthodes atmosphériques traditionnelles est motivé par le besoin de propriétés matérielles supérieures qui ne peuvent être obtenues de manière fiable autrement. Les industries comme l'aérospatiale fonctionnent avec une tolérance zéro pour la défaillance des matériaux.

L'avantage critique : éliminer l'oxydation interne

L'oxydation interne se produit dans la carburation traditionnelle lorsque l'oxygène pénètre la surface de l'acier, formant des oxydes non métalliques cassants dans les joints de grains. Ces oxydes agissent comme des points de contrainte microscopiques, réduisant considérablement la durée de vie en fatigue du composant.

La carburation sous vide empêche complètement cela. En effectuant le processus sous vide, il n'y a pas d'oxygène pour provoquer cette oxydation dommageable, ce qui résulte en une couche superficielle propre, solide et hautement résistante à la fatigue.

Obtenir un durcissement précis et uniforme

L'environnement sous vide garantit que le gaz de carburation a un accès uniforme à toutes les surfaces d'une pièce, même celles présentant des géométries complexes comme les dents d'engrenage.

Ceci se traduit par une concentration de carbone hautement cohérente et précisément contrôlée de la surface vers l'intérieur. Le processus évite l'appauvrissement en carbone parfois observé à la surface même dans d'autres méthodes, assurant une dureté maximale là où elle est le plus nécessaire.

Traitement à haute température pour des résultats plus rapides

Les fours sous vide peuvent fonctionner à des températures très élevées, dépassant souvent 1040 °C. Cela accélère considérablement le processus de diffusion du carbone.

L'avantage principal est un temps de cycle global plus court par rapport aux méthodes conventionnelles. Cela augmente le débit et l'efficacité opérationnelle sans compromettre la qualité de la couche durcie.

Comprendre les compromis

Bien que ses avantages soient significatifs, la carburation sous vide n'est pas le choix par défaut pour toutes les applications. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Investissement initial plus élevé

Les systèmes de fours sous vide sont technologiquement complexes et représentent un investissement en capital nettement plus élevé par rapport aux fours atmosphériques standard. Le coût des pompes à vide, des joints et des systèmes de contrôle s'ajoute à la dépense initiale.

Complexité accrue du processus

L'utilisation et l'entretien d'un four sous vide nécessitent des connaissances spécialisées. Le processus est moins indulgent que le traitement thermique atmosphérique, exigeant des opérateurs bien formés et un calendrier de maintenance rigoureux pour le système de vide.

Nature du traitement par lots

La carburation sous vide est fondamentalement un processus par lots. Bien que les cycles individuels puissent être plus rapides, il peut ne pas s'intégrer aussi facilement dans une ligne de production continue à haut volume que certaines conceptions de fours atmosphériques.

Applications et composants clés

Les avantages uniques de la carburation sous vide en font le choix requis pour des composants spécifiques soumis à de fortes contraintes.

Composants aérospatiaux

Dans l'industrie aérospatiale, la sécurité et la fiabilité sont primordiales. Le processus est utilisé pour des pièces critiques pour le vol telles que :

- Composants de train d'atterrissage

- Engrenages et arbres de transmission d'hélicoptères

- Composants d'actionneurs

- Roulements de moteur

Machines haute performance

Dans les secteurs de la machinerie et de l'automobile, la carburation sous vide est réservée aux applications les plus exigeantes où les composants standard échoueraient prématurément.

Les exemples incluent les engrenages pour les transmissions de course haute performance, les composants des systèmes de moulage par injection haute pression et les roulements critiques pour les éoliennes et les équipements lourds de terrassement.

Faire le bon choix pour votre application

La sélection de la méthode de carburation correcte dépend entièrement des exigences de performance de votre composant final et des contraintes économiques.

- Si votre objectif principal est une durée de vie en fatigue maximale et une fiabilité : La carburation sous vide est le choix supérieur car elle élimine l'oxydation interne qui compromet la résistance du composant.

- Si votre objectif principal est la production à grand volume de pièces à usage général : La carburation atmosphérique traditionnelle est souvent plus rentable en raison des coûts d'équipement et d'exploitation plus faibles.

- Si vous devez traiter des géométries complexes avec une profondeur de couche uniforme : L'environnement sous vide garantit des résultats cohérents sur des pièces complexes, ce qui le rend idéal pour les engrenages et les outils de précision.

En fin de compte, l'adoption de la carburation sous vide est une décision stratégique visant à privilégier la perfection du matériau et la performance à long terme par rapport au coût initial.

Tableau récapitulatif :

| Industrie/Application | Composants clés | Avantages clés |

|---|---|---|

| Aérospatiale | Train d'atterrissage, engrenages de transmission, roulements de moteur | Élimine l'oxydation interne, durée de vie en fatigue supérieure, durcissement précis |

| Machines haute performance | Engrenages de transmission de course, roulements d'éoliennes, pièces d'équipement lourd | Profondeur de couche uniforme, efficacité à haute température, résistance à l'usure améliorée |

Améliorez les performances de vos composants avec les solutions avancées de carburation sous vide de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication en interne, nous fournissons à divers laboratoires des options de fours à haute température tels que les fours à Muffle, à Tube, Rotatifs, Sous Vide & Atmosphériques, et les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre intégrité et votre efficacité matérielles !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de fusion à induction sous vide et four de fusion à arc

Les gens demandent aussi

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité