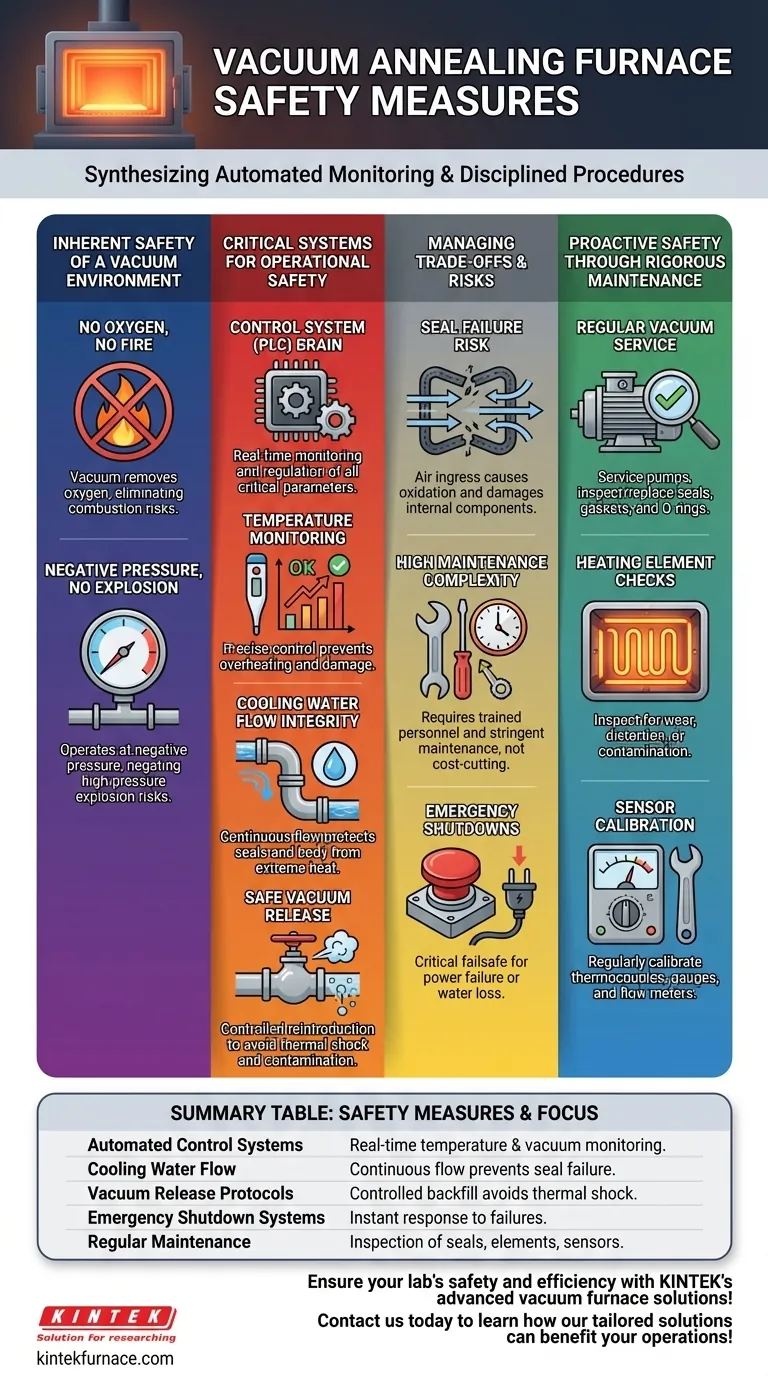

Essentiellement, la sécurité dans un four de recuit sous vide repose sur une synthèse de systèmes de surveillance automatisés et de procédures opérationnelles disciplinées. Les mesures les plus critiques impliquent la surveillance en temps réel de la température et du débit d'eau de refroidissement, la garantie de protocoles de libération du vide appropriés, la mise en place d'un système d'arrêt d'urgence fiable et la réalisation d'inspections régulières de tous les composants critiques comme les joints et les éléments chauffants.

Bien que les fours sous vide éliminent intrinsèquement les risques traditionnels comme l'incendie et l'explosion en supprimant l'oxygène et en fonctionnant à pression négative, leur sécurité repose sur le maintien de l'intégrité de cet environnement contrôlé. Une véritable sécurité est atteinte non seulement en prévenant les anciens dangers, mais en gérant activement les conditions uniques de chaleur élevée et de vide profond.

La sécurité inhérente à un environnement sous vide

L'une des principales raisons d'utiliser un four sous vide est son profil de sécurité intrinsèque, qui diffère fondamentalement des systèmes de chauffage conventionnels atmosphériques ou sous pression.

Pas d'oxygène, pas de feu

En fonctionnant sous vide, le four élimine l'oxygène nécessaire à la combustion. Cela élimine pratiquement le risque d'incendie dû à l'oxydation des pièces ou d'autres matériaux à l'intérieur du four, un danger important dans les processus traditionnels à haute température.

Pression négative, pas d'explosion

Contrairement aux récipients sous pression ou aux chaudières qui fonctionnent à des pressions positives élevées, les fours sous vide fonctionnent à pression négative. Cette conception annule le risque d'explosion à haute pression, rendant le système fondamentalement plus sûr d'un point de vue mécanique.

Systèmes critiques pour la sécurité opérationnelle

Bien que le vide offre une base de sécurité, des systèmes actifs sont essentiels pour gérer le processus et réagir aux défaillances potentielles.

Le rôle central du système de contrôle

Les fours modernes utilisent un contrôleur logique programmable (PLC) et des contrôleurs de température programmables comme cerveau de l'opération. Ces systèmes assurent une surveillance et une régulation en temps réel de tous les paramètres critiques, de la température aux niveaux de vide, garantissant que le processus se déroule dans des limites sûres et prédéfinies.

Surveillance et régulation de la température

Un contrôle précis de la température est primordial. Des systèmes avancés détectent et réagissent instantanément à toute anomalie, empêchant la surchauffe qui pourrait endommager la pièce, compromettre l'intégrité structurelle du four ou conduire à des conditions dangereuses.

Intégrité du débit d'eau de refroidissement

Le corps du four, les joints et d'autres composants sont protégés de la chaleur extrême par un système d'eau de refroidissement. Un débit continu et adéquat est non négociable. Toute interruption peut entraîner la défaillance des joints ou la déformation de la cuve, conduisant à une perte de vide et potentiellement à des dommages catastrophiques aux équipements.

Procédures de libération du vide en toute sécurité

La réintroduction de l'atmosphère dans la chambre doit se faire de manière contrôlée. Une libération trop rapide du vide ou avec un gaz de remplissage inapproprié peut provoquer un choc thermique sur les pièces chauffées ou introduire des contaminants, compromettant à la fois le produit et la sécurité de l'opérateur.

Comprendre les compromis et les risques

L'objectivité exige de reconnaître que si un environnement sous vide résout certains problèmes, il introduit de nouvelles complexités qui doivent être gérées.

Le risque caché de défaillance des joints

L'intégrité de l'ensemble du système dépend de ses joints et de ses garnitures d'étanchéité sous vide. Si un joint venait à céder à haute température, l'air s'engouffrerait dans la chambre. Cela peut provoquer une oxydation immédiate et agressive de la pièce chaude, potentiellement ruiner le produit et endommager les composants internes du four comme les éléments chauffants.

Coût élevé et complexité de la maintenance

Les fours sous vide sont sophistiqués et coûteux. Leur complexité exige un niveau de maintenance plus élevé, effectué par un personnel bien formé. Les exigences strictes en matière d'intégrité du vide signifient que réduire les coûts de service n'est pas une mesure d'économie, mais une responsabilité directe en matière de sécurité.

L'importance des arrêts d'urgence

Les systèmes d'arrêt d'urgence ne sont pas seulement une exigence réglementaire ; ce sont des dispositifs de sécurité critiques. Ces systèmes sont conçus pour réagir instantanément aux conditions dangereuses comme une perte d'eau de refroidissement ou une panne de courant majeure, coupant en toute sécurité les systèmes de chauffage et de vide pour éviter les dommages.

Sécurité proactive grâce à une maintenance rigoureuse

Un protocole de sécurité fiable est proactif, et non réactif. Il est construit sur une base de maintenance préventive constante et approfondie.

Entretien régulier du système de vide

Cela comprend l'entretien des pompes à vide qui créent l'environnement et l'inspection et le remplacement réguliers de tous les joints de porte, garnitures et joints toriques pour éviter les fuites.

Vérification des éléments chauffants et de l'intérieur du four

Les éléments chauffants se dégradent avec le temps. Une inspection régulière de l'usure, de la distorsion ou de la contamination assure un chauffage fiable et prévient les pannes inattendues pendant un cycle.

Calibration du système de contrôle et des capteurs

Le système de contrôle n'est aussi bon que les données qu'il reçoit. L'étalonnage régulier des thermocouples, des jauges de vide et des débitmètres est essentiel pour s'assurer que le "cerveau" du four prend des décisions basées sur des informations précises.

Mise en œuvre d'un protocole de sécurité robuste

Pour assurer la sécurité, vous devez aligner vos procédures sur vos principaux objectifs opérationnels.

- Si votre objectif principal est la fiabilité opérationnelle : Priorisez l'intégrité de vos systèmes de contrôle en temps réel, en vous assurant que tous les capteurs sont calibrés et que les alertes automatisées fonctionnent correctement.

- Si votre objectif principal est la protection des actifs à long terme : Mettez en œuvre et respectez strictement un programme de maintenance préventive rigoureux, en particulier pour le système de refroidissement et les joints de vide.

- Si votre objectif principal est la sécurité de l'opérateur : Mettez en place une formation complète sur les procédures opérationnelles standard, en mettant l'accent sur la libération sûre du vide et la réponse correcte lors d'un arrêt d'urgence.

En fin de compte, la sécurité dans un four sous vide est le résultat direct de sa compréhension en tant que système complet, où l'intégrité de chaque composant est essentielle à l'ensemble.

Tableau récapitulatif :

| Mesure de sécurité | Objectif principal |

|---|---|

| Systèmes de contrôle automatisés | Surveillance en temps réel de la température et des niveaux de vide |

| Débit d'eau de refroidissement | Flux continu pour éviter la défaillance des joints et la surchauffe |

| Protocoles de libération du vide | Remplissage contrôlé pour éviter les chocs thermiques et la contamination |

| Systèmes d'arrêt d'urgence | Réponse instantanée aux défaillances comme la perte de courant ou l'interruption d'eau |

| Maintenance régulière | Inspection des joints, des éléments chauffants et calibration des capteurs |

Assurez la sécurité et l'efficacité de votre laboratoire avec les solutions avancées de fours sous vide de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons à divers laboratoires des options de fours haute température comme les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos besoins expérimentaux uniques, améliorant la fiabilité et protégeant vos actifs. Contactez-nous dès aujourd'hui pour découvrir comment nos solutions sur mesure peuvent bénéficier à vos opérations !

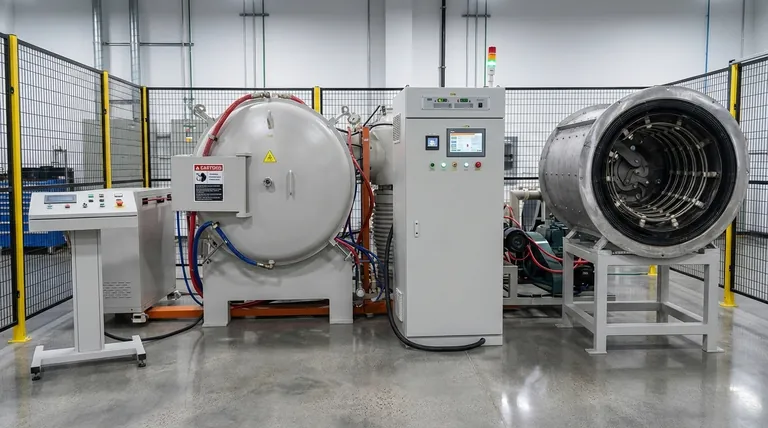

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases